1 Einführung

Neben anderen Einflüssen wuchsen durch die stetig zunehmende Teufe und die Steigerung der Betriebspunktförderung bei der RAG Aktiengesellschaft, Essen, die Anforderungen an die Grubensicherheit. Von herausragender Bedeutung war dabei eine stabile Bewetterung. Die zunehmende Wärmeabgabe durch das Gebirge und die eingesetzten Gewinnungs- und Fördereinrichtungen erforderte für einen adäquaten Einsatz der Bergleute die Entwicklung einer geeigneten Klimatisierung. Das Beherrschen des Grubengases bedurfte entsprechender Entwicklungen in der Planung, Gasbohrtechnik und Gasabsaugung. Die nachfolgenden Ausführungen geben einen Überblick über die wesentlichen Entwicklungsphasen in der Bewetterung, der Klimatisierung, der Gasbeherrschung und der Wetterüberwachung. Sie erheben keinerlei Anspruch auf Vollständigkeit.

2 Wesentlichen Entwicklungsphasen der Bewetterung

2.1 Phase 1: 1969 bis 1984

In den 1960er und 1970er Jahren wurden Wetternetzberechnungen mit Zentralrechnern durchgeführt. Mitte der 1970er Jahre begann die Normung von Wetterbauwerken.

In den 1970er Jahren waren Sonderbewetterungsventilatoren mit einer Antriebsleistung von 15 kW üblich. Entstauberventilatoren hatten gewöhnlich Antriebsleistungen von 24 kW. Zwei solche in Reihe geschaltete Entstauberventilatoren waren an der Tagesordnung.

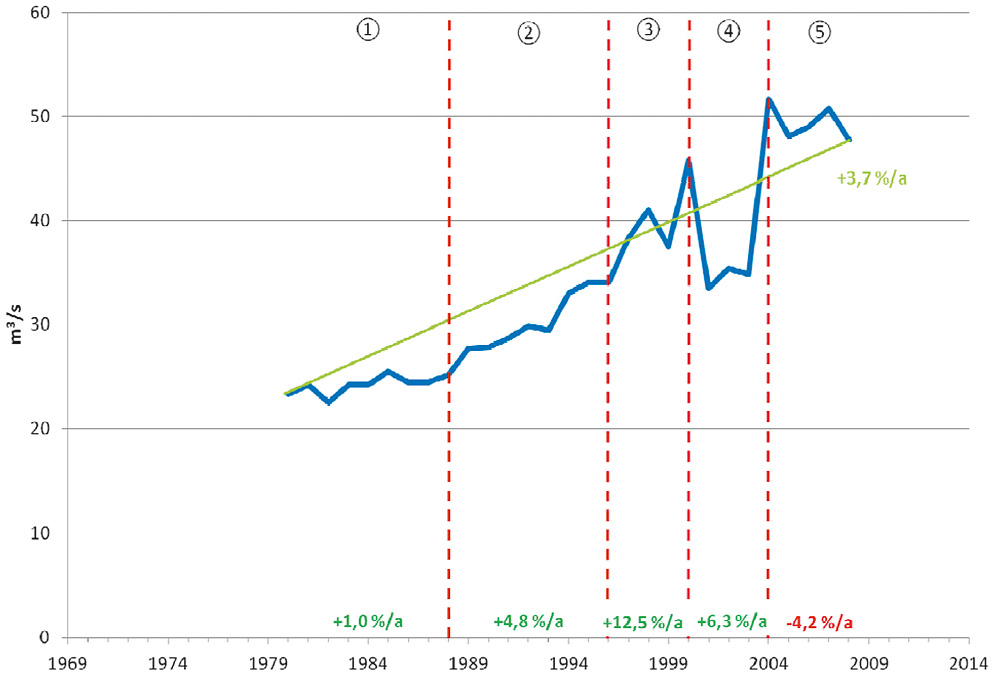

Der insgesamt aus dem Abbau zurückströmende durchschnittliche Abwetterstrom betrug ungefähr 20 m3/s.

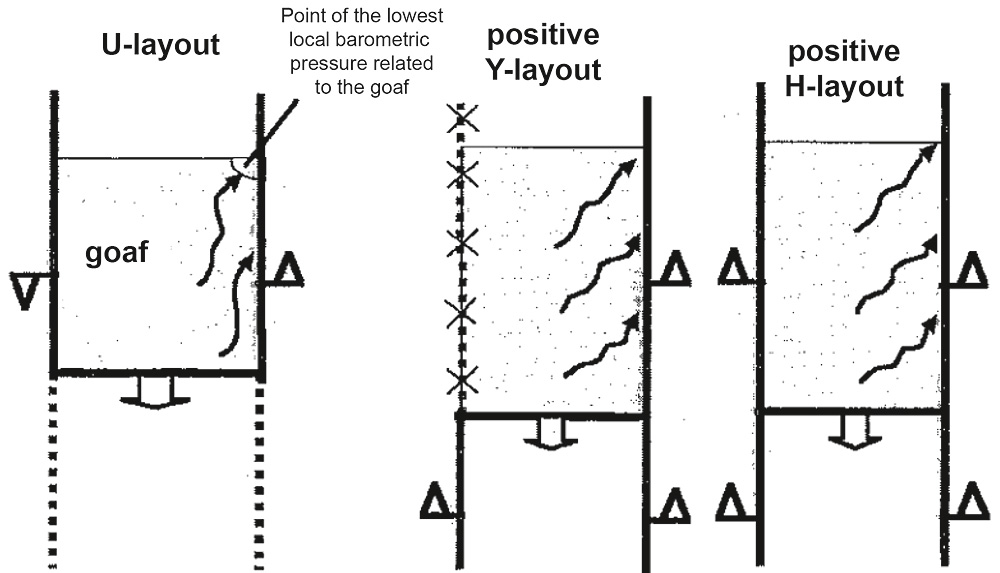

Abbaubetriebe hatten meistens den einfachen U-Zuschnitt.

2.2 Phase 2: 1985 bis 2000

Ab Mitte der 1990er Jahre wurde der „Wettertechnische Arbeitsplatz“ (WTAP) eingeführt. Gleichzeitig gab es eine Weiterentwicklung der Normen für Wetterbauwerke, Lutten und Sonderbewetterungsventilatoren. Die RAG führte Regelwerke für die Bewetterung ein, so z. B. verschiedene Betriebsempfehlungen und Betriebsanweisungen.

Hauptgrubenventilatoren mit zwei Wechselaktivteilen sowie solche mit im Lauf verstellbaren Laufradschaufeln wurden eingeführt. Es erfolgte ein weiterer Anstieg der Luttendurchmesser.

Der durchschnittliche Gesamtabwetterstroms aus dem Abbau erhöhte sich deutlich von 25 m3/s bis auf 45 m3/s.

Der Anteil der Abbaubetriebe mit U-Zuschnitt fiel auf rd. 20 %, der Anteil der Abbaubetriebe mit Y-Zuschnitt stieg dagegen stark an.

2.3 Phase 3: 2001 bis 2015

Der standardisierte Planungsprozess „Geometrisch Technisches Planungssystem“ (GTP) beinhaltete:

- Wetternetzberechnungen,

- Einsatzplanung von wettertechnischen Einrichtungen,

- Hauptwetterbuch und

- Brandauftriebsberechnungen.

Entstauberventilatoren wurden noch leistungsfähiger. Gegenläufige Entstauberventilatoren mit einer Antriebsleistung von 2 x 75 kW wurden standardmäßig verwendet.

Der durchschnittliche Gesamtabwetterstrom aus dem Abbaubereich erreichte fast 50 m3/s. Bild 1 stellt den zeitabhängigen durchschnittlichen Gesamtabwetterstrom aus dem Abbaubereich dar.

Fig. 1. Trends in total airflow from the face zone. // Bild 1. Entwicklung des Gesamtwetterstroms aus dem Abbau.

Der Anteil der Abbaubetriebe mit Y-Zuschnitt erreichte rd. 70 % und der Anteil mit H-Zuschnitt etwa 20 %.

Von wettertechnischem Vorbau (Bild 2) spricht man, wenn das wettertechnische Druckgefälle – bezogen auf den Alten Mann – auf die abwetterseitige Anlaufkante des Abbaubetriebs gerichtet ist.

Fig. 2. Types of ventilation layout used for advancing working. // Bild 2. Zuschnittsformen im wettertechnischen Vorbau.

Vorausgesetzt, es liegt ein verhältnismäßig dichter Streckenbegleitdamm vor, tritt kein plötzlicher Zustrom, sondern ein stetiger Gaszustrom aus der Zusatzausgasung bzw. eine stetige Wärmezufuhr aus dem Bruchraum in den abwetterseitigen Wetterstrom entlang des Streckenbegleitdamms auf. Aus betriebswirtschaftlicher Sicht kann ein Hochleistungsstrebbetrieb mit höherer Ausgasung bzw. mit höherer klimatischer Belastung nur im wettertechnischen Vorbau sowie mit positivem Y- oder H-Zuschnitt betrieben werden. Mit diesen Zuschnittsformen wird der Strebwetterstrom mit einem zusätzlichen frischen und unbelasteten Wetterstrom aufgefrischt.

Bild 3 stellt die zeitabhängigen Anteile der verschiedenartigen wettertechnischen Zuschnittsformen dar.

Fig. 3. Trends in the use of different coal-face ventilation layouts. // Bild 3. Anteil der Abbaubetriebe mit verschiedenen wettertechnischen Zuschnitten.

Bild 4 zeigt Einrichtungen von Hauptgrubenventilatoren mit jeweils zwei Wechselaktivteilen. Die Wechselaktivteile waren mit einem Fahrwerk sowie mit einer Hebeeinrichtung zum seitlichen Herausfahren ausgestattet.

Fig. 4. Main fan system with two active changeover sections. // Bild 4. Hauptgrubenventilatoren mit zwei Wechselaktivteilen.

Eines der Wechselaktivteile befand sich in der Arbeitsposition, das Reserveaktivteil in der Reserveposition „A“. Im Bedarfsfall konnte das in Betrieb befindliche Aktivteil von seiner Arbeitsposition in die Reserveposition „B“ gefahren werden und das bisherige Reserveaktivteil konnte anstelle dessen in die Arbeitsposition wechseln. Ein Wechsel der Aktivteile musste in höchstens 20 min vollzogen sein.

3 Übersicht der wesentlichen Entwicklungsphasen der Klimatisierung

3.1 Phase 1: 1969 bis 1984

Dieser Zeitraum war durch Grundlagenforschung auf dem Gebiet der Grubenklimatisierung gekennzeichnet. Ein Manteltarifvertrag, die Bergverordnung des Landes Nordrhein-Westfalen und die Klimabergverordnung des Bundes zielten auf Regelungen der klimabedingten Einschränkung der täglichen Beschäftigungszeit ab.

Die Gesamtkälteleistung je Abbaubetrieb stieg bis zum Jahr 1984 auf rd. 1.700 kW und die spezifische Kälteleistung auf 3.300 kW/Mio. tv.F./a. In Betrieb waren dezentrale Kälteerzeugungsmaschinen bis 380 kW.

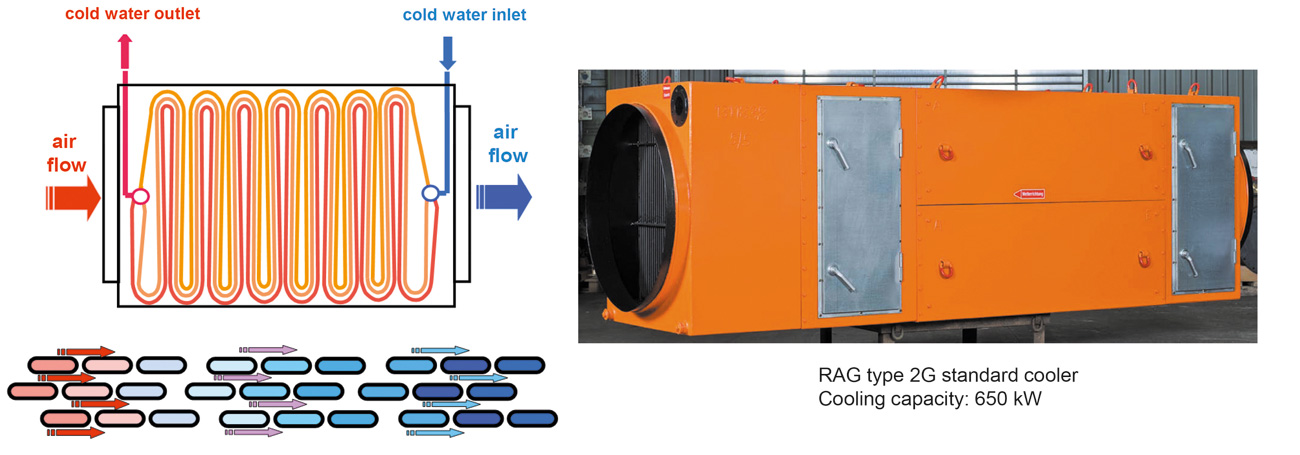

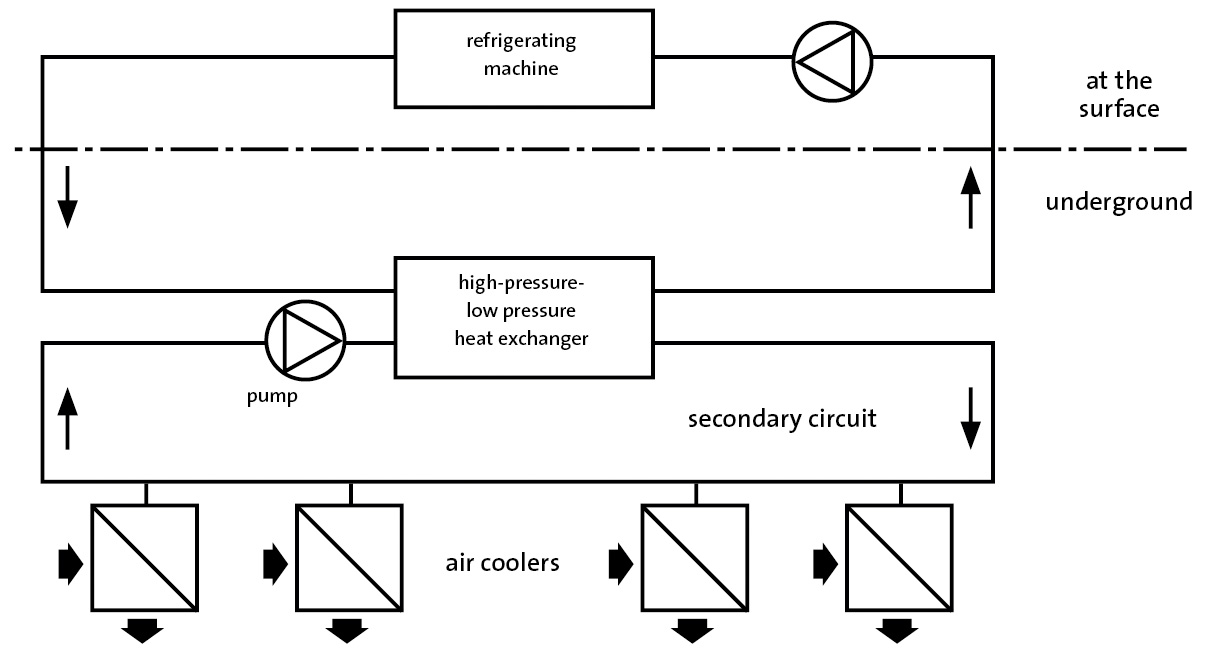

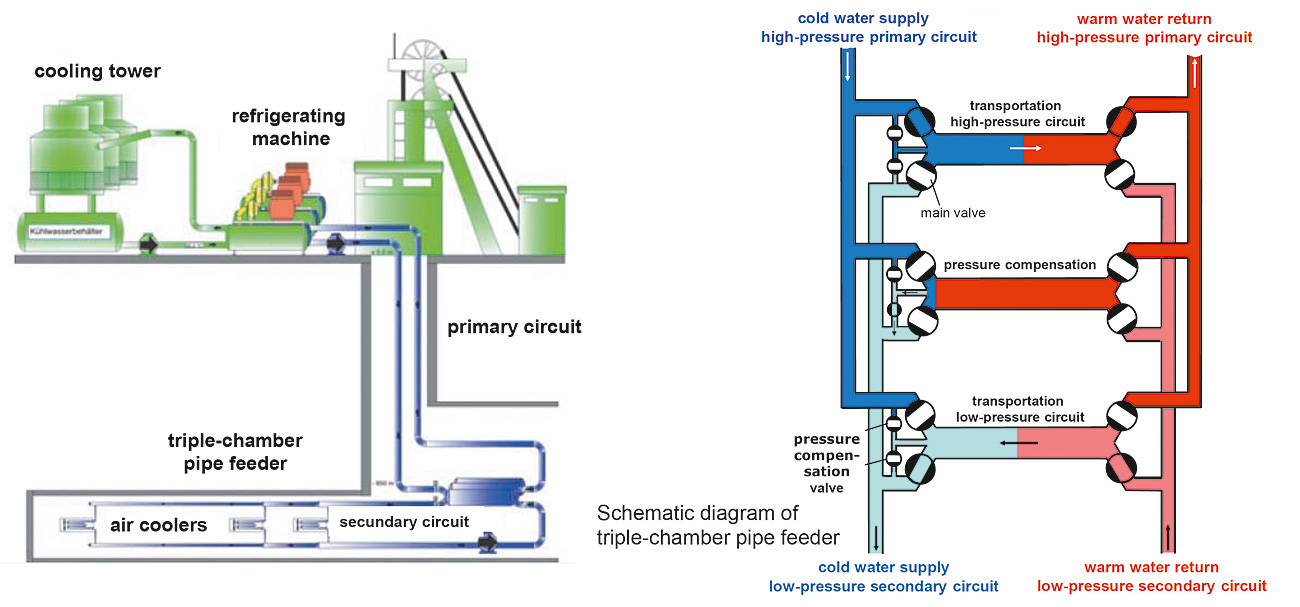

Hochdruck/Niederdruck-Wärmetauscher zur Kälteverteilung und Strecken- und Strebkühler zur Klimatisierung vor Ort wurden entwickelt (Bild 5).

Fig. 5. Twin-circuit coolant transport with high pressure/low pressure heat exchanger.

Bild 5. Zweikreis-Kälteträgertransportsystem mit Hochdruck/Niederdruck-Wärmetauscher.

Die übertägige Kälteerzeugung stellte die Grubenklimatisierung vor das Problem, den enormen statischen Druckunterschied zwischen dem übertägigen Kälteträgerkreislauf und dem untertägigen Kälteträgerkreislauf zu beherrschen. Das System war in zwei Wasserkreisläufe unterteilt. Der Primärkreislauf kam von über Tage bis zum untertägigen Hochdruck/Niederdruck-Wärmetauscher und floss wieder nach über Tage zurück. Der untertägige Wasserkreislauf zu und von den untertägigen Arbeitsplätzen wurde Sekundärkreis genannt. Beide Wasserkreisläufe besaßen eine thermische Verbindung im Hochdruck/Niederdruck-Wärmetauscher. Eine solche Einrichtung hatte den Nachteil, dass damit ein Temperatursprung von ungefähr 4 K verbunden war.

Die Weiterentwicklung von Kühlrohren mit Innenisolierung anstelle der noch verwendeten Rohre mit Außenisolierung wurde vorangetrieben.

3.2 Phase 2: 1985 bis 2000

In dieser Phase wurde eine RAG-Norm für Wetterkühler erarbeitet.

Ein Anstieg der Gesamtkälteleistung je Abbaubetrieb auf rd. 5.200 kW und der spezifischen Kälteleistung auf 4.250 kW/Mio. tv.F./a bis zum Jahr 2000 wurde erreicht.

Es gelang die Inbetriebnahme von Wetterkühlern bis 1.000 kW. Der Einsatz von Eismaschinen zur dezentralen Kälteerzeugung in geringmächtigen Abbaubetrieben wurde notwendig. Dreikammerrohraufgeber zur Kälteverteilung wurden als Weiterentwicklung der Hochdruck/Niederdruck-Wärmetauscher eingesetzt (Bild 6).

Fig. 6. Surface cooling plant with triple-chamber pipe feeder. // Bild 6. Übertägige Kälteanlage mit Dreikammerrohraufgeber.

Ein Dreikammerrohraufgeber wurde zu Klimatisierungszwecken erstmals im Jahr 1984 an der Ruhr eingesetzt. Er bestand aus drei Austauschröhren, wobei einerseits Hochdruckwasser in den Niederdruckkreislauf eingeschleust wurde, andererseits Niederdruckwasser in den Hochdruckkreislauf. So floss Hochdruckwasser aus der Schachtleitung in den untertägigen Kaltwasserkreislauf und drückte dabei erwärmtes Niederdruckwasser zurück in den Rücklauf der Schachtleitung. Die Austauschröhren wurden periodisch durch die Hauptventile gegen die Schachtleitung blockiert, beziehungsweise gegen die Niederdruckleitung. Der entsprechende Druck wurde durch Ausgleichsventile angeglichen.

Die drei Kammerröhren, die zeitversetzt arbeiteten, waren für eine quasi kontinuierliche Strömung des Hochdruck- und Niederdruckwassers ausgelegt. Die Hauptventile und die Ausgleichsventile wurden durch ein Steuerungsprogramm programmiert. An den Stellen, an denen sich Kaltwasser und Warmwasser berührten, gab es nur minimale Vermischungen. Der Temperatursprung im Dreikammerrohraufgeber war sehr gering und betrug nur etwa 0,5 K.

3.3 Phase 3: 2001 bis 2015

Aus Gründen des Umweltschutzes wurde der Ersatz des Kältemittels R-22 notwendig.

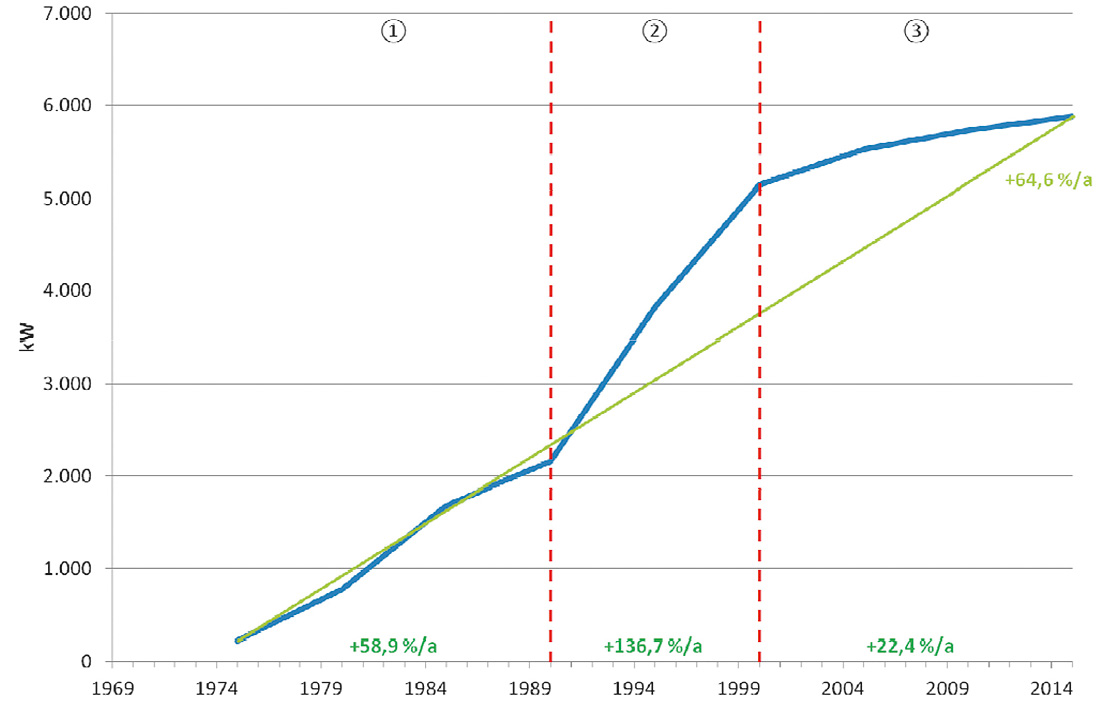

In diesem Zeitintervall erfolgte ein Anstieg der Gesamtkälteleistung je Abbaubetrieb auf rd. 5.900 kW und der spezifischen Kälteleistung auf 8.300 kW/Mio. tv.F./a. Bild 7 stellt die zeitabhängige durchschnittliche Gesamtkälteleistung je Abbaueinheit und Bild 8 die zeitabhängige spezifische Nettokälteleistung der gesamten Kältemaschinen dar.

Fig. 7. Specific net cooling capacity of total refrigeration plant. // Bild 7. Durchschnittliche Gesamtkälteleistung je Abbaueinheit.

Fig. 8. Trends in total airflow from the face zone. // Bild 8. Spezifische Nettokälteleistungen der gesamten Kältemaschinen.

Zur Klimatisierung von Hobelbetrieben in großer Teufe wurde die leistungsstärkste Kaltwassermaschine bei der RAG mit einer Kälteleistung von 20 MW in Betrieb genommen.

Wetterkühler (Bild 9) waren Wärmetauscher, in denen warme Luft durch den Kontakt mit einer kalten Oberfläche gekühlt wurde. Dabei nahm kaltes Wasser, das im geschlossenen Kreislauf geführt wurde, die Wärme auf und transportierte sie fort. Die Kühlrohre waren aus Kupfer gefertigt. In Wetterkühlern durchlief das Kühlwasser hauptsächlich im Kreuz-Gegenstrom die Richtung der zu kühlenden Luft.

Moderne Glattrohrkühler verzichteten auf die bis dahin verwendeten Kühlrippen. Durch verschiedene aneinander gereihte Rohrbögen wurden Glattrohrkühler gefertigt. Solche Wetterkühler mit großen Wartungsklappen wurden ab dem Jahr 1986 gebaut.

4 Übersicht der wesentlichen Entwicklungsphasen der Gasbeherrschung

4.1 Phase 1: 1969 bis 1984

Überall im freien Wetterquerschnitt von Grubenbauen durfte der CH4-Gehalt der Wetter nicht mehr als 1 Vol.-% betragen. Ausnahmen hiervon waren lediglich in einigen Abbaubetrieben erlaubt. Dort durfte der Gasgehalt der Wetter bis zu 1,5 Vol.-% betragen. Wo ein höherer Gaszustrom erwartet wurde, musste wettertechnischer Vorbau angewendet werden, um eine Vergleichmäßigung der Zusatzausgasung aus den Begleitflözen zu erreichen. Keine Ausnahmen wurden für den ausgasungstechnisch ungünstigen wettertechnischen Rückbau erlaubt.

Der Gasinhalt der Kohle in m3/t war definiert als sein Gasvolumen im Verhältnis zur Masse der Kohle. Der Gasinhalt, der unter Tage freigesetzt werden konnte, war der sogenannte desorbierbare Gasinhalt. Die Differenz aus diesen beiden Werten war derjenige Gasinhalt, der in der Kohle bei Umgebungsbedingung verbleibt.

Zur Entwicklung von Vorausberechnungsprogrammen für PCs wurden die folgenden Einflussbedingungen benötigt:

- Bestimmung der Gasinhalte im Bauflöz und in den begleitenden Flözen,

- das Gasabsaugnetz, um das Gas aus den Begleitflözen absaugen zu können,

- die Kapazität der Gasabsauganlage,

- der Gasabsaugbohrplan,

- die vorhandenen Bewetterungsbedingungen und

- die geplanten Strecken- und Strebquerschnitte.

Die Berechnung der Zusatzausgasung beruhte auf angenommenen Ausgasungsräumen. Das bedeutet, dass über und unter einer Abbaufläche ein Raum definiert wurde, aus dem das gespeicherte Gas freigesetzt werden konnte. Diese Auflockerungszone wurde durch den Abbau beeinflusst.

Um die Ausgasung zu beherrschen, wurden Bohrlöcher in das Bauflöz sowie in seine umgebenden Flöz- und Gesteinsschichten gestoßen. CH4-Absaugung aus dem Hangenden und aus dem Liegenden erfolgte über bankschräge Bohrlöcher. Diese Bohrlöcher waren üblicherweise 30 bis 60 m lang, 70 bis 90 gon zum Flözverlauf geneigt und hatten Durchmesser zwischen 50 und 115 mm. Der Abstand der Bohrlöcher untereinander betrug zwischen 10 und 50 m, je nach Stärke der Zusatzausgasung.

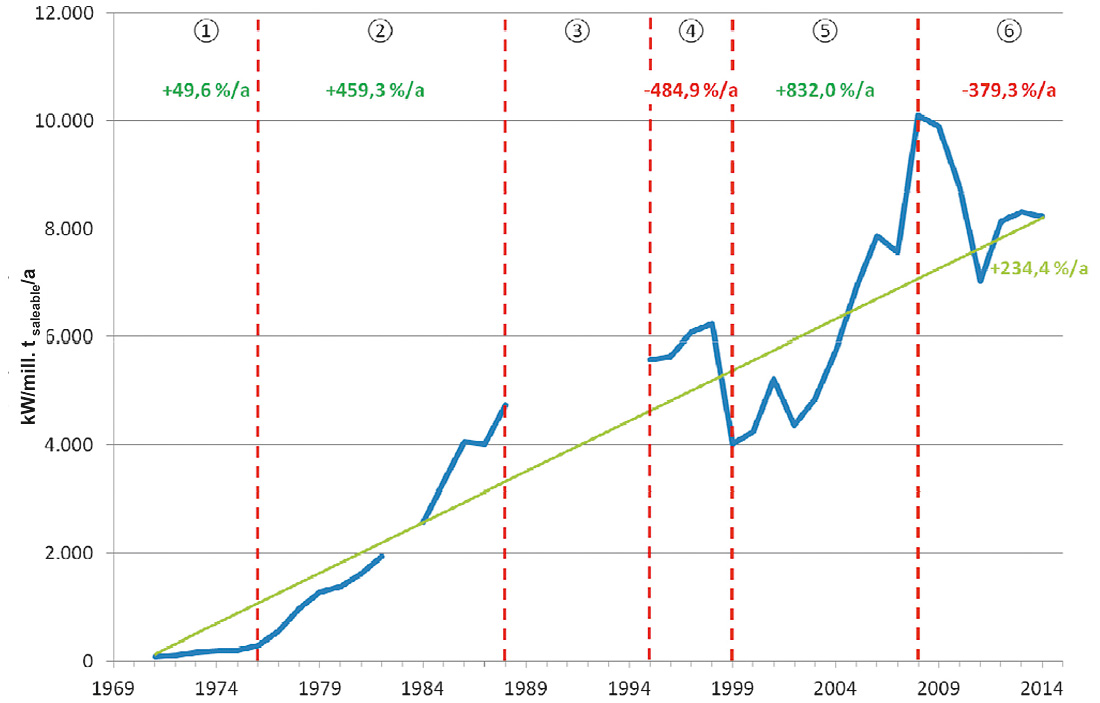

Zur Gasabsaugung aus dem Bauflöz wurden flözgängige Bohrlöcher gestoßen. Die Gasbohrlöcher wurden mit Drehbohrmaschinen hergestellt. Diese Bohrmaschinen hatten überwiegend Druckluftantriebe. Vereinzelt setzte man in besonderen Leistungsklassen hydraulische Antriebe ein. Die Antriebsleistung der hydraulischen Bohrmaschinen betrug ungefähr 25 kW.

Die Absaugejektordüse war ein pneumatischer Unterdruck-erzeuger. Ihr Einsatz war jedoch ungünstig, weil ihr Druckluftverbrauch hoch und ihr Wirkungsgrad gering war. Der Einsatz von Drehkolbengebläsen war zur Erzeugung niedriger und mittlerer Unterdrücke dagegen gerechtfertigt.

Prinzipiell musste jedoch der Unterdruckerzeuger als Zündquelle angesehen werden. Daher kam es zur Forderung nach Explosionsschutzmaßnahmen sowohl auf der Saug- als auch auf der Druckseite von Druckerzeugern. Methangasabsauganlagen wurden daher an beiden Seiten mit Flammensperren ausgerüstet. Ebenso waren an beiden Seiten Feuerlöscheinrichtungen erforderlich.

Die Verbraucherleitung wurde bei einer CH4-Konzentration von weniger als 25 Vol-% durch eine Sicherheitsabschaltung abgesperrt. Die Methanabsauger wurden bei einer CH4-Konzentration von weniger als 22 Vol-% abgeschaltet.

In der 1970er Jahren verwendete man hierzu rein mechanische Einrichtungen. Nachteile wie Verschmutzungen oder hohe Strömungsverluste bei mechanischen Sicherheitseinrichtungen führten dazu, dass Löschsperren ohne eingeschränkte Rohrquerschnitte entwickelt wurden. Die Absperrung und das Löschen von Flammenausbreitungen erreichte man durch ein aktives System aus optischer Flammenerkennung und durch das Einblasen von Löschpulver.

4.2 Phase 2: 1986 bis 2000

Während der jeweils aktuellen Abbauphase wurden Nachkalkulationen der Ausgasungsberechnungen durchgeführt, um die Vor-ausberechnungen zu überprüfen bzw. zu verbessern, um somit die realen Bedingungen zu erhalten.

Seit Mitte der 1990er Jahre kamen systematisch hydraulisch angetriebene Bohreinrichtungen zum Einsatz, um bankschräge Gasbohrlöcher zu erstellen.

4.3 Phase 3: 2001 bis 2015

Forschungsarbeiten über die Grundausgasung führten zu folgendem Ergebnis: Bei hoher Betriebspunktförderung war die Verweildauer der Kohle im Streb kürzer und der desorbierte Anteil des Gasinhalts der Kohle war geringer als bei vergleichbaren Werten und geringer Betriebspunktförderung. Daher nahm der Gasstrom bei steigender Betriebspunktförderung bzw. Streblänge unterproportional zu.

Der Gasinhalt einer Kohle konnte sehr unterschiedlich sein. Das traf sogar für die gleiche Kohlenart und das gleiche Flöz zu. Bild 10 zeigt die unterschiedlichen Gasinhalte in ein und derselben Abbaufläche. Die Gründe dafür sind verschiedenartig. Die Ursache können geologische Störungen sein oder auch Mulden oder Sättel. Insbesondere haben Abbaueinwirkungen über oder unter einem Bauflöz erheblichen Einfluss auf den Gasinhalt.

Fig. 10. Isolines indicating desorbable gas content. // Bild 10. Isolinien der desorbierbaren Gasinhalte.

Die Darstellung auf der rechten Seite von Bild 10 zeigt, dass der Gasinhalt sogar teufenunabhängig war.

Im Falle höherer Grundausgasung stieg die CH4-Konzentration im Streb stetig in Richtung zum wetterausziehseitigen Strebende an. Ebenso konnte die Klimabelastung im Streb nennenswert zum wetterausziehseitigen Strebende ansteigen. In solchen Fällen ließ man hinter der Schildsäule einen dosierten Schleichwetterstrom durch den Bruchraum parallel zum Kohlenstoß strömen. Dieser Schleichwetterstrom wurde unmittelbar in den Abwetterstrom geleitet. Dort wurde der Schleichwetterstrom mit dem Strebwetterstrom und einen zusätzlichen unbelasteten Wetterstrom vermischt. Dafür errichtete man sogenannte Fenster in den Streckenbegleitdamm (Bild 11). Diese Fenster mussten nach einem Abstand von maximal 30 bis 50 m hinter der Strebfront wieder geschlossen werden und neue Fenster wurden unmittelbar hinter dem Streb erstellt.

Fig. 11. Roadside pack with window system. // Bild 11. Streckenbegleitdamm mit Fenstertechnik (Grundriss).

Zur Herstellung von Gasbohrlöchern wurden hydraulisch betriebene Bohrmaschinen eingesetzt (Bild 12). Bohrköpfe mit Hartmetallschneiden und Rollschneider kamen während des gesamten Betrachtungszeitraums zur Anwendung. Seit Mitte der 1970er Jahre wurden auch diamantbesetzte Bohrköpfe beziehungsweise Diamantbohrköpfe verwendet.

Fig. 12. Gas rig drilling at an oblique angle to the stratification. // Bild 12. Gasbohrgeräte bei bankschräger Gasbohrung.

Zur Gasabsaugung selbst kamen Wasserringpumpen zum Einsatz (Bild 13). Sie bestanden aus einem sternenförmigen Laufrad, das exzentrisch in einem zylindrischen Gehäuse angeordnet war. Das in dem Gehäuse enthaltene Wasser bildete bei Rotation durch die Zentrifugalkraft einen zum Gehäuse konzentrischen Flüssigkeitsring, welcher die Laufradkammern abdichtete. Laufrad und Gehäuse berühren sich dabei nicht, wodurch eine Funkenbildung ausgeschlossen wurde. Durch die Exzentrizität tauchten die Laufschaufeln unterschiedlich tief in den Flüssigkeitsring ein. Der Ring wirkte wie ein Kolben, der abwechselnd saugte und komprimierte.

Fig. 13. Operating principle of the fluid ring pump. // Bild 13. Funktionsprinzip einer Flüssigkeitsringpumpe.

5 Repräsentative Wetterüberwachung in den jeweiligen Zeitschnitten

5.1 Jahr 1970: Gas-Handmessgeräte

In den frühen 1970er Jahren war eine bergbehördliche Forderung, dass stationäre Wettergeschwindigkeitsmessgeräte, stationäre Methanmessgeräte, stationäre Kohlenstoffmonxidmessgeräte und deren Fernübertragung in untertägigen Grubenbauen eingesetzt werden sollten, nachdem entsprechende Handmessgeräte bereits vorhanden waren.

5.2 Jahr 2000: Stationäre Wettermesseinrichtungen

Ein Beispiel für ein Messgerät für die Gasabsaugung ab dem Jahr 2000 sah folgendermaßen aus: Verschiedenartige Messwertgeber waren in einem Messgerät vereint. Dazu gehörten beispielsweise Temperaturmessfühler, Absolutdruckgeber, Differenzdruckmessgeber und Unterdruckmessgerät. Mit Hilfe eines Mikroprozessors konnte somit ein standardisierter Gasstrom berechnet werden.

5.3 Brandfrüherkennung

Um verdeckte Grubenbrände und kleine Glutnester durch CO-Messungen zu erkennen, begann in den 1960er Jahren ein neues Zeitalter der Brandfrüherkennung. Im Jahr 1978 erfolgte die erste Programmanwendung für die Brandfrüherkennung und sie wurde stetig verbessert. CO-Anstiege, die nicht durch ein Feuer verursacht waren, führten zu Schwierigkeiten bei der anfänglichen Brandfrüherkennung. Aus diesem Grund wurde Mitte der 1980er Jahre die automatische Filterung von Sprengkurven mit eigenen Einflussgrößen programmiert.

Das automatische Herausfiltern von CO-Gehalten, die von Dieselfahrzeugen stammten, war nicht durchführbar. Wenn es einen CO-Anstieg gab, war es notwendig zu unterscheiden, ob ein Feuer oder ein vorbeifahrendes Dieselfahrzeug die Ursache hierfür war. Daher wurden in den Sicherheitswarten um das Jahr 2000 die Örtlichkeiten kenntlich gemacht, an denen im Grubengebäude Dieselfahrzeuge verkehrten. Prozessrechner der neuesten Generation speicherten von nun an die erfassten Messdaten.