Aufbereitungsrückstände werden oft in Spülhalden verbracht. Insbesondere bei älteren Halden kommt es aufgrund ungeeigneter Konstruktion der Absperrdämme zu Gefährdungen für Menschen und Umwelt. Durch die fortschreitende Oxidation können Metalle gelöst werden, die zu einer erhöhten Schadstoffbelastung in den Grundwasserleitern führen. Auch die Standsicherheit und Bauweise ist von größter Bedeutung. Je nach Partikelgrößenverteilung des eingelagerten Materials und Durchfeuchtung, können Spülhalden sich bei unzureichender Bauweise bereits bei geringer Aktivierungsenergie vollständig verflüssigen und dann in der Folge Dammbrüche und großflächige Schäden verursachen. Die Rückgewinnung alter Spülhalden kann deshalb ein notwendiger Schritt sein, um Umwelt- und Sicherheitsaspekte nachhaltig zu gewährleisten. Wirtschaftliche Aspekte können eine Wiedergewinnung ebenfalls begründen. Viele Aufbereitungsschlämme wurden bereits vor mehreren Jahrzehnten verspült und beinhalten nach heutigen Maßstäben beträchtliche Rohstoffmengen in vergleichsweise hohen Konzentrationen. Zwischenzeitlich weiterentwickelte Aufbereitungstechnologien, ein verändertes Preisgefüge für den Hauptwertstoff, gestiegenes Interesse an früher uninteressanten Begleitmineralien oder sekundäre Mineralisationen in bestimmten Horizonten durch Prozesse im Haldenkörper können weitere Ursachen für ein neues wirtschaftliches Interesse an alten Haldenkörpern sein.

Aufgrund dieser unterschiedlichen Aspekte wurde im Rahmen des SecMinStratEl-Projekts der TU Bergakademie Freiberg und weiterer Partner eine chilenische Spülhalde untersucht. Sie gilt nach aktuellen chilenischen Richtlinien als nicht dauerstandsicher, weshalb eine kostengünstige Variante zur Rückgewinnung bei möglicher selektiver Aushaltung von Anreicherungshorizonten wissenschaftlich untersucht wurde.

1 Einleitung

Das Projekt „Secondary Mining – Gewinnung strategischer Elemente aus Bergbaualtablagerungen (z. B. Spülhalden) ausgewählter chilenischer Standorte, verknüpft mit einer anschließenden umweltschonenderen Verwahrung der Restmaterialien“ (SecMinStratEl) ist ein Kooperationsprojekt mit Chile, bei dem Spülhalden zunächst auf ihre Rohstoffgehalte und Ausbringungsmöglichkeiten und anschließend auf Gewinnungsmöglichkeiten untersucht werden (1).

Eine betrachtete Spülhalde befindet sich an den westlichen Ausläufern der Anden. Die Haldenfläche beträgt etwa 188 ha und beinhaltet ca. 50 Mio. t Sedimente (2). In der gesamten Region muss mit seismischer Aktivität gerechnet werden, da sich die Nazca-Platte unter die südamerikanische Platte schiebt (3).

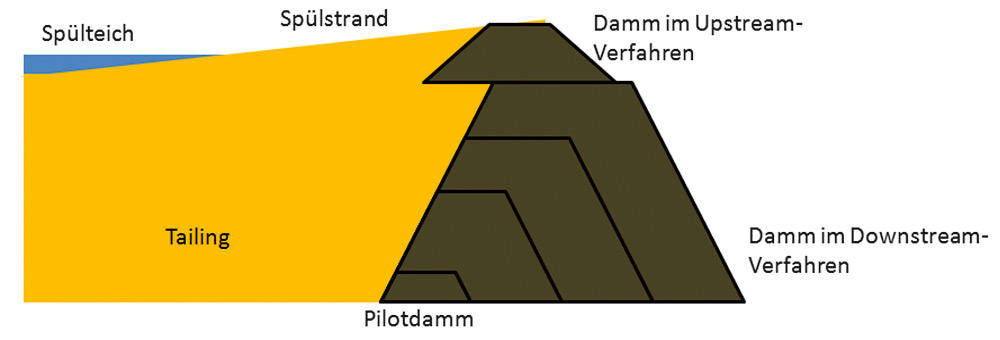

Mit dem Bau dieser Spülhalde wurde im Jahr 1929 begonnen, nachdem der Damm der vorher in Betrieb befindlichen Halde aufgrund eines dynamischen Lasteintrags gebrochen war (4). Der neue Damm wurde zunächst im Downstream-Verfahren erstellt, die Halde wurde bis zum Jahr 1936 kontinuierlich beschickt (Bild 1). In diesem Jahr hatte der Damm eine Höhe von 56 m erreicht. Anschließend wurde die Spülhalde bis in die 1950er Jahre nur noch als Notfallhalde genutzt. Aufgrund dieser unregelmäßigen Verwendung musste im Jahr 1959 ein zweiter Damm im Norden der Halde gebaut werden. Im Jahr 1966 wurden beide Dämme nochmals um ca. 7 m erhöht, jedoch im Upstream-Verfahren, wodurch der obere Bereich der Halde als deutlich instabiler betrachtet werden kann (2).

Die chilenische Regierung mit ihren zuständigen Ämtern hat in den letzten Jahren und Jahrzehnten den Natur- und Umweltschutz immer weiter gestärkt. Diese steigenden Sicherheitsanforderungen führten dazu, dass die Spülhalde seit den 1980er Jahren regelmäßig untersucht wurde. Die Dämme wurden teilweise verstärkt, um die Standsicherheit zu gewährleisten. Nach einer weiteren Verschärfung der Gesetze gilt der Hauptdamm der Halde als nicht dauerstandsicher. Dies liegt vor allem an den ab dem Jahr 1960 im Upstream-Verfahren aufgeschütteten oberen 10 m. Diese sind als kritisch zu bewerten (2).

2 Geophysikalische, geotechnische und geochemische Analyse der Spülhalde

Für eine erste Charakterisierung der Spülhalde wurden fünf Bohrungen bis in das darunterliegende Festgestein abgeteuft. Des Weiteren wurden geoelektrische Messungen zur Bestimmung des Wassergehalts durchgeführt, die sich an den Bohrungen orientieren. Anhand des gewonnenen Probenmaterials aus den Bohrungen konnten mittels Röntgenfluoreszenzanalyse (RFA) die Rohstoffgehalte bestimmt werden. Über die anschließende Eluatherstellung mit Wasser oder Ammoniumnitrat wurde die Löslichkeit des Kupfers überprüft.

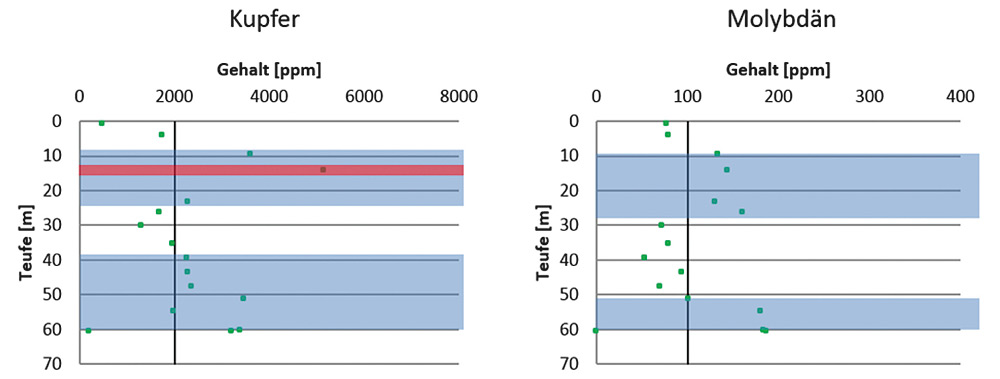

Fig. 2. Copper and molybdenum content of a borehole sample obtained from the western part of the tailings impoundment – measurement data from a cali-brated handheld XRF analyser (5). // Bild 2. Beispielhafte Kupfer- und Molybdängehalte einer Bohrung im westlichen Bereich des Tailings – Messdaten mittels kalibriertem Hand-RFA-Gerät (5).

Die Kupfergehalte liegen im Bereich von 0,04 bis > 0,6 %, wobei die hohen Rohstoffkonzentrationen vor allem im südlichen Bereich der Halde auftreten. Ebenfalls auffällig ist die unterschiedliche Rohstoffkonzentration in verschiedenen Teufenbereichen (Bild 2). Diese resultiert aus unterschiedlichen Aufbereitungszyklen und der Oxidation einiger Mineralien. An den Grenzen der drei Einspülphasen treten jeweils geringere Konzentrationen auf, da die Kupferminerale oxidierten und damit löslicher wurden. Anschließend sind sie in tiefere Bereiche der Halde eingedrungen, wo sie sich anreicherten. In diesen Bereichen geringer Mächtigkeit treten stark erhöhte Kupferkonzentrationen mit guter Löslichkeit auf (5).

Die stark unterschiedlichen Molybdänkonzentrationen sind durch verschiedene Prozesse zu begründen. Zunächst fällt der sprunghafte Anstieg in einer Teufe über 10 m auf. Ein Aushalten der Molybdänminerale fand also wahrscheinlich erst nach dem Jahr 1960 statt. Des Weiteren sinkt der Molybdängehalt im Liegenden sofort unter die Messgrenze, was eine geringe Mobilität vermuten lässt. Diese Annahme wurde von Ussath et al bestätigt (6).

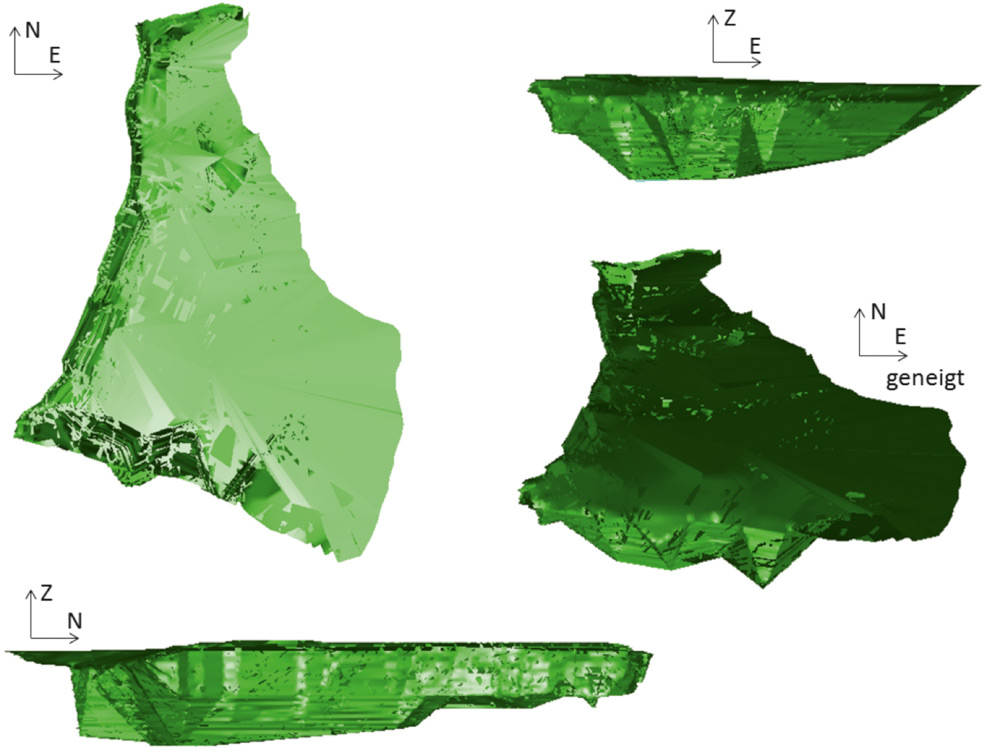

Fig. 3. Views of the tailings impoundment as generated by the MineSight planning tool (2). // Bild 3. Verschiedene Ansichten der Spülhalde mit MineSight erstellt (2).

Über die Geoelektrik – Arbeiten des Projektpartners Bundesanstalt für Geowissenschaften und Rohstoffe (BGR) – konnte die Form der Halde sehr gut bestimmt werden (Bild 3). Das Liegende fällt im Westen bis auf 70 m sehr stark ein. Im östlichen Bereich ist nur eine sehr flache Neigung des Geländes registriert worden (7).

Die Spülhalde wird aus verschiedenen Richtungen mit Oberflächenwasser angeströmt. Die Oberflächenwässer im nördlichen und zentralen Bereich werden über eine Kanalstruktur in Richtung Westen geleitet und von dort aus weiter in die umgebenden Flüsse und Bäche. Im südlichen Bereich läuft das Oberflächenwasser in einen Probeschurf und versickert anschließend in der Halde. Der Ablauf des Sickerwassers verläuft anschließend in Richtung des südlichen Damms, wodurch eine schleichende Verwässerung des Damms stattfindet (7). Die Probeschürfe ergaben des Weiteren, dass die oberen 10 m der Halde als nicht wassergesättigt betrachtet werden können. Erst in tieferen Bereichen ist mit einer vollständigen Wassersättigung und somit geringeren Festigkeiten zu rechnen (2).

Voruntersuchungen ergaben, dass die Halde in den oberen 10 m eine Standfestigkeit von ca. 100 kN/m2 aufweist. In den wassergesättigten Bereichen sinkt diese jedoch auf ca. 60 kN/m2 ab. Dennoch sollte bereits bei geringer Entwässerung eine Böschungshöhe von etwa 7,5 m bei einer Neigung von 35° möglich sein.

3 Gewinnung der Spülhalde

Ein Vergleich der verschiedenen Gewinnungstechnologien hat ergeben, dass entweder

- ein Eimerkettenbagger der Kompaktklasse in Kombination mit einer Bandanlage (Großgerätetechnologie),

- eine Gewinnung mit Mobilbetrieb oder

- Hydrowinning (hydraulische Gewinnung mittels Hydromonitor) in Kombination mit hydraulischer Förderung

eingesetzt werden könnten, da andere Gewinnungstechnologien nicht sinnvoll anwendbar sind (8). Diese drei Verfahren wurden in (5) konzeptionell hinsichtlich ihrer Eignung untersucht.

3.1 Großgerätetechnologie

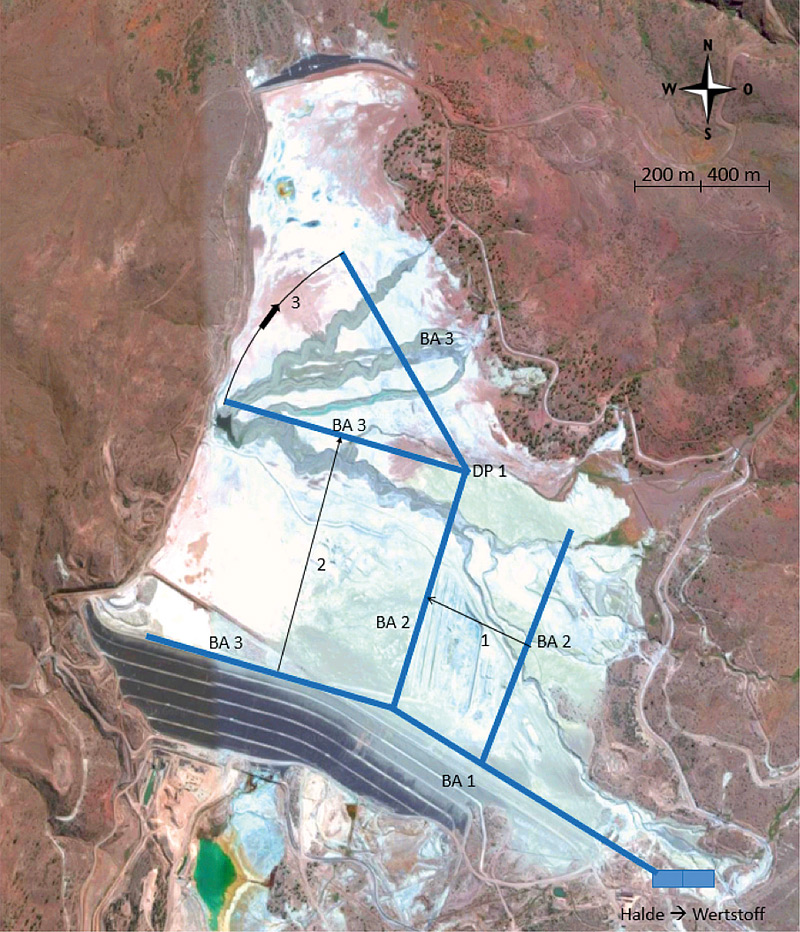

Die Variante zur Gewinnung der Spülhalde mittels eines Eimerkettenbaggers der Kompaktklasse wurde in Zusammenarbeit der TU Bergakademie Freiberg mit der TAKRAF GmbH, Leipzig, entwickelt (Bild 4).

Innerhalb der Planung entstanden mehrere mögliche Abbauvarianten. Die hier vorgestellte Lösung stellt die Vorzugsvariante dar, bei der die Kosten für die Bandanlagen und die Stillstandszeiten minimiert werden konnten. Zur Optimierung der Stillstandszeit wird zusätzlich ein Bandwagen verwendet. Ebenfalls sind alle Bandanlagen über die gesamte Projektdauer im Einsatz. Dieser Umstand erfordert jedoch eine lokale Gewinnung mit Mobiltechnologie im Norden der Halde, jedoch nur im Bereich mit einer Tragfähigkeit > 100 kN/m2. Etwa 1,5 Mio. m3 müssen mit Mobiltechnologie gewonnen werden. Dieser Bereich der Halde ist als letztes zurückzugewinnen und hat auf die Standsicherheit des Damms keinen Einfluss mehr.

Aufgrund der Zonierung der Halde werden die einzelnen Schnitte den Mächtigkeiten der erhöhten Rohstoffkonzentration angepasst. Schnitte, die sich vollständig im Bereich geringer Konzentrationen befinden, sollen im Frontverhieb gewonnen werden. Die Bereiche mit höherer Rohstoffkonzentration sollen anschließend im Tiefschnitt über den Blockverhieb möglichst selektiv gewonnen und danach in einem Bunker östlich der Halde gespeichert werden. Die Bereiche geringer Rohstoffkonzentration sollen über die Bandanlagen ebenfalls in den südöstlichen Bereich der Halde transportiert werden (Bild 5). Diese werden über eine hydraulische Förderung zur neuen Spülhalde transportiert und dort verspült. Somit können die Transportkosten minimiert werden, da bestehende Infrastruktur weiterverwendet werden kann.

3.2 Mobiltechnologie

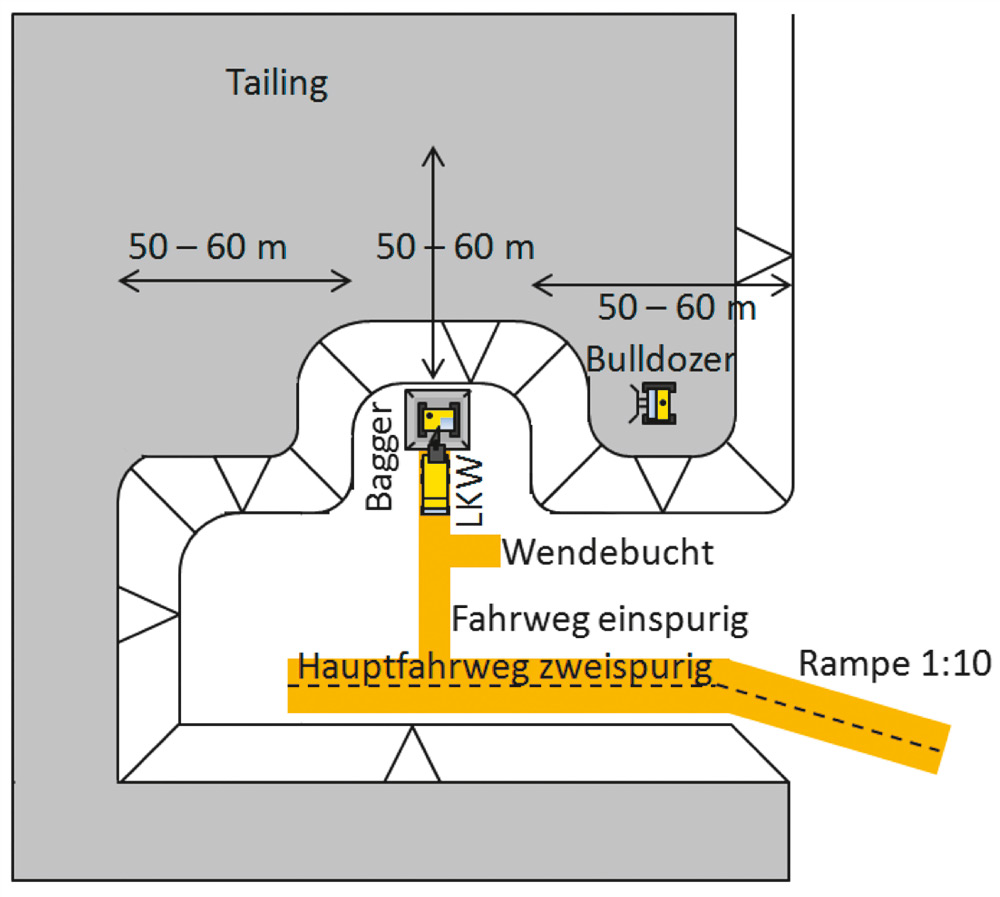

In Voruntersuchungen wurde die Mobiltechnologie ohne Wegebaumaßnahmen geplant. Im Zuge der weiteren Planung ergab sich jedoch, dass die Spülteichsedimente keine ausreichende Tragfähigkeit aufweisen. Daher musste die Gewinnung mit Mobiltechnologie entsprechend angepasst werden (Bild 6).

Fig. 6. Detail drawing of the baseline status of the dump-truck exca-vation process with a bulldozer operating as an auxiliary machine (2). // Bild 6. Detailskizze des Ausgangszustands der Mobilgewinnung mit Bulldozer als Hilfsgerät (2).

Im südlichen Bereich entlang des Damms 2 wird nunmehr ein zweispuriger Hauptfahrweg angelegt. Von diesem gehen alle 100 bis 120 m einspurige Fahrwege rechtwinklig ab. Ein Dozer mit hinreichend niedriger Bodenpressung schiebt das Material zu einem auf einer aufgeschütteten Kiesplattform stehenden Hydraulikbagger, der das Material anschließend in einen Dumper lädt. Sobald ein Block vollständig gewonnen wurde, wird der Fahrweg verlängert und die Prozedur beginnt von Neuem. Vorteil dieser Variante ist, dass mehrere Blöcke auch in unterschiedlichen Teufenlagen der Halde gewonnen werden können. Somit kann eine gleichmäßige Förderung von rohstoffreichem und rohstoffarmem Material realisiert werden.

3.3 Hydrogewinnung

Fig. 7. Hydro-monitor for spoil reclamation (10). // Bild 7. Hydromonitor zur Gewinnung einer Spülhalde (10).

Die Hydrogewinnung (Bild 7) wurde ebenfalls aus vorherigen Planungen übernommen. Bei dieser Variante werden einzelne Kanäle erstellt. Das gewonnene Material wird anschließend über diese Kanäle bis zu einem zentral gelegenen Pumptank gefördert. Dort werden alle größeren, nicht zu den Aufbereitungsschlämmen gehörenden Bestandteile abgetrennt. Über eine Förderleitung werden die Schlämme in den östlichen Bereich der Halde transportiert. Durch Sedimentation soll ein Teil des Wassers für das Hydromonitoring zurückgewonnen werden. Anschließend wird das Gemisch über eine weitere Förderleitung bis zur Aufbereitungsanlage transportiert. Problematisch bei dieser Variante sind vor allem die großen Mengen an Wasser, die benötigt werden, und der Verlust fast des gesamten leicht löslichen Kupfers. Eine Aufbereitung mit Kupferrückgewinnung ist daher als nicht sinnvoll zu betrachten, weshalb die Materialien direkt auf der neuen Spülhalde verspült werden.

4 Zusammenfassung

Aus den zur Verfügung stehenden Daten wurde ein Modell der reicherzhaltigen Bereiche der Spülhalde in Chile entwickelt. Eine bessere Charakterisierung der Halde ist derzeit nicht möglich, da noch zu wenig Informationen vorliegen. Deshalb ist zum aktuellen Zeitpunkt vor allem die Machbarkeit der verschiedenen Gewinnungstechnologien und die Anpassungsfähigkeit an verschiedene Szenarien von Bedeutung. Deshalb wurde in (5) eine Großgerätetechnologie mit Eimerkettenbagger der Kompaktklasse mit modularer Bauweise und eine Mobilgewinnung entwickelt und mit bereits untersuchten Gewinnungstechnologien verglichen.

Die Großgerätetechnologie kann als interessante Alternative für die selektive Gewinnung von Aufbereitungsrückständen betrachtet werden. Ein großer Vorteil der Großgerätetechnologie ist die Langlebigkeit bei fachgerechter Wartung und Instandhaltung. Auch wenn die Investitionskosten zunächst hoch sind, können diese Geräte auch über die Dauer von 40 Jahren für verschiedene Projekte eingesetzt werden. Ihre modulare Bauweise ermöglicht den einfachen Auf- und Abbau, wodurch die Maschine an jeden für SLKW zugänglichen Ort transportiert werden kann. Eine ökonomische Verwendung der Großgerätetechnologie hängt vor allem von den vorhandenen Schichtmächtigkeiten, den Wertstoffkonzentrationen und Wertstoffverlusten bei Hydro-gewinnung ab.

Die Mobilgewinnung kann nur bei sehr kleinen oder extrem standfesten Halden als gute Technologie betrachtet werden, da ihre Nachteile ansonsten überwiegen. Die Hydrogewinnung ist die preisgünstigste Technologie bei der Gewinnung von Aufbereitungsrückständen. Ihre Hauptprobleme bestehen in der geringen Selektivität und der möglichen Löslichkeit und damit dem Verlust der Wertstoffminerale.

Daher entscheiden vor allem der Wertstoffgehalt der Aufbereitungsrückstände und deren Aufbereitungsmöglichkeit, ob die Hydrogewinnung oder die Großgerätetechnologie der Kompaktklasse mit modularer Bauweise die ökonomischere Variante bei dem jeweiligen Projekt ist. Hierfür ist eine gute Kenntnis des Aufbaus der Halde nötig, da nur so die Reicherzhorizonte erkannt und selektiv gewonnen werden können.

Quellenverzeichnis

Quellenverzeichnis

(1) Hoth, N.: Projektsteckbrief – „Secondary Mining – Gewinnung strategischer Elemente aus Bergbaualtablagerungen (z. B. Tailings) ausgewählter chilenischer Standorte, verknüpft mit einer anschließenden umweltschonenderen Verwahrung der Restmaterialien“ (31.07.2017); SecMinStratEl (2017).

(2) Krichler, T.: Selektive Gewinnung chilenischer Tailingsmateri-alien – Konzept zum Einsatz von Großgerätetechnologie im Vergleich zu anderen Verfahren. Diplomarbeit, Freiberg 2016.

(3) Liste von Erdbeben in Chile, https://de.wikipedia.org/wiki/Liste_von_Erdbeben_in_Chile, 31.07.2017.

(4) Tailings Related Accidents – Failures, Breaches and Mudflows (12.04.2016), http://www.tailings.info/knowledge/accidents.htm

(5) Krichler, T.: Hydrogeochemische Charakterisierung von im Tiefbau gewonnenen und verkippten Materialien. Studienarbeit, Freiberg 2015.

(6) Ussath, M.: Mobility of Strategic Elements in Chilean Tailings in the Context of Secondary Mining Processes. Freiberg 2015.

(7) Nikonov, W.: Interner Arbeitsbericht zu geophysikalischen Untersuchungen einer chilenischen Spülsandhalde. BGR, Hannover 2015.

(8) Kühn, G.: Der maschinelle Erdbau, 1. Auflage, B. G. Teubner Stuttgart 1984, ISBN 3-519-05233-4.

(9) Abbildung eines Eimerkettenbaggers ERs 500, http://www.takraf.tenova.com/product/bucket-chain-excavators/#bucket-chain-excavator-ers-500-in-bulgaria, (30.07.2017).

(10) Hydraulic mining of tailings, http://www.tailings.info/technical/hydraulic.htm, 09.08.2017.