Die Zunahme des Anteils der Steinkohlengewinnung unter Tage in Russland ist mit der Notwendigkeit des Abbaus von Lagerstätten in größerer Teufe, unter schwierigen geologischen Bedingungen, mit hohen natürlichen Gasinhalten der Flöze, mit einem hohen Schneidwiderstand der Flöze und dem Vorhandensein von Gebirgsschlaggefahren verbunden (1, 2).

In den meisten Bergwerken im Revier Kusbass liegt die Flözmächtigkeit zwischen 1,5 und 10 m, der Gasinhalt bis 25 m3/t trocken und aschefrei und die Gewinnungsteufe zwischen 200 und 600 m. Die Bergwerke, die auf der Kohlenlagerstätte Vorkuta des Kohlereviers Petschorskij betrieben werden, bauen in einer Teufe von 500 bis 1.000 m fortlaufend die Flöze 1 bis 34 mit Mächtigkeiten von 1 bis 4 m ab, bei hohen Gasinhalten bis 30 m3/t trocken und aschefrei.

Die Kohlegewinnung unter solch schwierigen geologischen Bedingungen beeinflusst wesentlich die Rentabilität der Bergwerke. Diese hängt von den geologischen und bergtechnischen Bedingungen ab sowie von der Kohlequalität, die den Verkaufspreis und damit die Beaufschlagung und den Mechanisierungsgrad der Gewinnungsbetriebe bestimmt. So werden Betriebe auf den hochrentablen Bergwerken mit dem höchsten Mechanisierungsgrad mit mehr als 2 Mio. t/a beaufschlagt, die auf rentablen Bergwerken mit 0,5 bis 2 Mio. t/a und die auf den unrentablen mit weniger als 0,5 Mio. t/a (3).

Je höher also die Gewinnungsleistung, desto rentabler wird das Bergwerk eingeschätzt. Um ihre Rentabilität zu erhöhen, sind viele Betriebe während der letzten Jahrzehnte zunehmend dazu übergegangen, ihre Vortriebs- und Gewinnungsbetriebe mit Ausrüstungen ausländischer Zulieferer auszustatten. Zugleich wird ein Ansteigen der Anzahl von tödlichen Unfällen auf den Bergwerken beobachtet. So ereignete sich z. B. im Mai 2007 ein Unfall auf dem Bergwerk Jubileinaja mit 38 toten Bergleuten. Der Unfall war auf die Explosion eines Methan-/Luftgemischs mit nachfolgender Kohlenstaubexplosion zurückzuführen. Ein ähnlicher Unfall ereignete sich im März 2007 auf dem Bergwerk Uljanovskaja. Dabei kamen 110 Menschen ums Leben. Dies war der schwerste Unfall in der russischen Kohlegewinnung in den letzten 80 Jahren. In der Nacht vom 8. auf den 9. Mai 2010 ereigneten sich auf dem größten russischen Bergwerk Raspadskaja zwei Schlagwetterexplosionen, die zu schweren Zerstörungen, darunter die der Bewetterung der Abbaubetriebe führten. Nahezu alle Strecken wurden zerstört – insgesamt etwa 300 km. Im Ergebnis sind 91 Menschen ums Leben gekommen, darunter 21 Mitglieder der Grubenwehr.

Alle drei Bergwerke gehören der EVRAZ Group (4). EVRAZ ist ein international tätiges, vertikal integriertes Metall- und Bergbauunternehmen mit Aktivitäten in Russland, der Ukraine, den USA, in Kanada, Tschechien, Italien, Kasachstan und Südafrika. Der Firmensitz befindet sich in London. Das Unternehmen gehört zu den größten Stahlherstellern der Welt (5).

Das Unglück auf dem Bergwerk Raspadskaja ist charakteristisch für eine ungünstige Entwicklung der geomechanischen, geo- und gasdynamischen Prozesse als Auslöser der Explosion, worüber nachfolgend berichtet werden soll.

Als Folge der Kohlegewinnung sammelten sich im Alten Mann und unter dem Hangenden große Mengen Methan, die in den Strecken, am Abbaustoß und an anderen schwer zugänglichen Stellen nicht direkt gemessen werden konnten, weil Methan leichter ist als Luft. Beim Bruch des Hangenden (geomechanischer Prozess) erfolgt die plötzliche Freisetzung des angesammelten Gases in die genannten Grubenbaue (gasdynamischer Prozess), was den Methangehalt in ihnen erhöht. Der Gasausbruch wird in der Regel von einer kräftigen Druckwelle (geodynamischer Prozess) begleitet, welche die Zerstörung des Stromnetzes sowie das Entzünden und die Explosion des Gases und von Kohlenstaub hervorrufen kann. Im Weiteren kann sich die Wolke der hocherhitzten Gas-/Kohlemischung, die von der Druckwelle aufgewirbelt wurde, schnell über das Grubengebäude ausbreiten. Dabei vergrößert sich das Volumen der explosionsfähigen Stoffe aufgrund des Ansaugens von Gas und Staub aus alten, schlecht bewetterten Grubenbauen, wodurch sich die große Zerstörungskraft der zweiten Explosion erklärt. Die Hauptursache der zweiten Explosion auf dem Bergwerk Raspadskaja war höchstwahrscheinlich das Verdünnen des Methangehalts durch die Zuführung von frischer Luft in die erwähnte Wolke bis zum Erreichen der explosionsgefährlichen Konzentration. Es ist bekannt, dass Methan bei einer Konzentration in der Atmosphäre von 5 bis 15 % explosibel ist und bei einer Konzentration über 15 % brennt.

Vor diesem Hintergrund kann die Schlussfolgerung lauten, dass die technischen Hauptursachen des Unglücks das Überschreiten der zulässigen Volumen und der Konzentration von Methan, die sich im Alten Mann und im zerstörten Hangenden über ihm angesammelt hatten, sowie die eingeschränkte Möglichkeit zur Bewetterung zwecks Verdünnung des Methangehalts in der Grubenatmosphäre beim Einbruch des Hangenden waren. Darüber hinaus ist festzuhalten, dass es höchstwahrscheinlich organisatorische Ursachen gab, wie ein ineffektives Monitoring der gas- und geodynamischen sowie geomechanischen Prozesse im Haupthangenden sowie im direkten Hangenden des Flözes, eine ungenügende wissenschaftliche Bewertung von technischen Entscheidungen für die Gewinnung außerhalb standardisierter Bedingungen, das Fehlen einer normativen Basis, welche die Führung des Abbaus unter den neuen, komplizierteren Bedingungen regelt, die ungenügende Analyse und die Berücksichtigung von ähnlichen Bedingungen, wie die auf dem Bergwerk Raspadskaja, z. B. die, welche bei den Unglücken auf den Bergwerken Uljanovskaja und Jubileinaja herrschten, eine ungenügend qualifizierte Expertise bei Projektlösungen und eine Reihe von anderen kleineren Ursachen.

Die Beseitigung der beschriebenen negativen Faktoren, die zu solchen Notfallsituationen führen können, erfordert die Kontrolle der im Steinkohlengebirge stattfindenden geomechanischen, gas- und geodynamischen Prozesse, verbunden mit einer umfassenden Berücksichtigung der oben beschriebenen Rahmenbedingungen und der Mechanismen dieser Prozesse.

Die Technologie zur Kontrolle dieser Prozesse besteht darin, ein unkontrolliertes Hereinbrechen des Hangenden zu vermeiden und das Haupthangende definiert unter spezifischen Abbaubedingungen brechen zu lassen. Beim Erreichen des kritischen Werts der frei gelegten Hangendfläche ist es notwendig, den Bruch einzuleiten. Dafür sind die Abbauarbeiten einzustellen, die Energiezufuhr im Bereich des Bruchs abzuschalten und die Menschen aus dem Abbaubereich in einen sicheren Bereich abzuziehen. Danach ist der Bruch des Haupthangenden ferngesteuert einzuleiten. Nach ausreichender Bewetterung und der Reduzierung der Konzentration des Methan-/Luftgemischs unter die zulässige Grenze im Streb können die Gewinnungsarbeiten fortgesetzt werden.

Am 25. Februar 2016 ereigneten sich auf dem Bergwerk Severnaja, Vorkutaugol, des Unternehmens Severstal in einer Teufe von 780 m ein Methanausbruch und zwei Explosionen, die zu einem Gebirgsbruch und einem offenen Grubenbrand geführt haben. In den ersten Stunden nach dem Unfall gelang es, 81 Bergleute zu retten, vier Menschen kamen ums Leben, das Schicksal von 28 Bergleuten blieb unbekannt. In der Nacht des 28. Februar 2016 ereignete sich während der Such- und Rettungsarbeiten eine dritte Explosion. Sechs Personen kamen ums Leben, fünf Grubenwehrleute und ein Bergmann. Die Gesamtzahl der Opfer betrug 36 Menschen. Im Jahr 2015 hat das Bergwerk Severnaja 1,5 Mio. t Kokskohle gefördert, d. h. das Bergwerk ist mehr als rentabel. Zurzeit gilt der Beschluss, das Bergwerk Severnaja stillzulegen.

Die effektivste Maßnahme zur Verhinderung plötzlicher Methangasexplosionen ist der voreilende Abbau von Schutzflözen. Beim Abbau von Schutzflözen mit hohen Gasinhalten bilden sich Klüfte, durch die das eingeschlossene Methan entweichen kann. Die sofortige Absaugung des Methans reduziert den Gasgehalt in den Strecken bis unter die Gefahrengrenze.

Gleichzeitig stellt die Gasabsaugung in ausbruchsgefährdeten Schutzflözen aber ein kompliziertes, arbeitsintensives und teures Verfahren dar, das nicht immer im ausreichenden Maß gelingt, was die Situation dann zusätzlich erschwert. Wenn Gebirgsschichten und ein Schutzflöz mit hohen Methaninhalten zusammentreffen, wird das Methan schneller freigesetzt als es abgesaugt werden kann, was das Risiko eines gasdynamischen Ereignisses erhöht. Nur durch gezieltes Bohren von Entgasungslöchern kann diese Gefahr verhindert oder reduziert werden (6).

Auf Grundlage der Analyse der Ursachen der durch menschliches Versagen herbeigeführten Unfälle der letzten zehn Jahre in Bergwerken unter Tage liegt es nahe, nach einem wissenschaftlich basierten Ansatz für die Auslegung und Einführung eines Systems zur Kontrolle und Gewährleistung der Sicherheit zu suchen. Das Institut für integrierte Lagerstättenentwicklung (IPKON), Moskau/Russland, hat die Methode der Spannungskontrolle im Gebirge entwickelt, basierend auf Untersuchungen beim einaxialen Zusammendrücken einer Dolomitprobe in einer abgedichteten Kammer. Die Registrierung der von der Probe infolge der Deformierung abgeplatzten Teilchen erfolgte mithilfe eines Aerosolteilchenzählers. Später bestätigte eine Reihe von Tests mit verschiedenen Gesteinsarten das festgestellte Phänomen an allen untersuchten Gesteinsmustern.

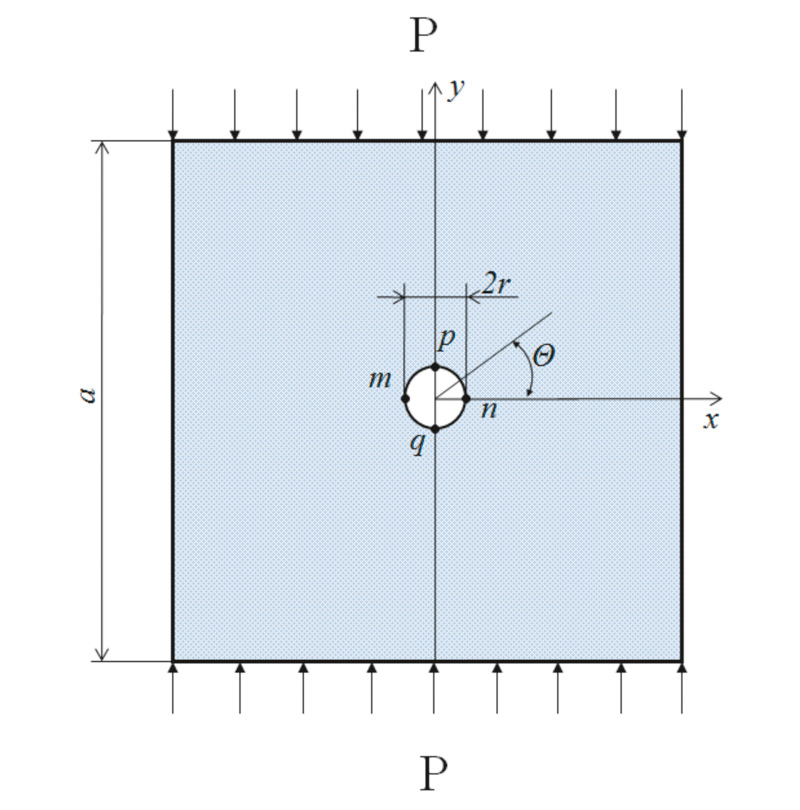

Fig. 1. Rock specimen with the through cylindrical hole under uniaxial compression: m and n are maximum compression zones, p and q are maximum tension zones. // Bild 1. Gesteinsmuster mit dem durchgehenden zylindrischen Loch unter einaxialem Druck: m und n sind die Zonen mit den maximalen Druckspannungen, p und q die Zonen mit den maximalen Zugspannungen.

Bild 1 beschreibt das physikalische Modell für den angewandten Spannungstest. Eine Probe mit einem zylindrischen Loch in seiner Mitte wurde einem einaxialen Druckversuch unterzogen. Dabei ist a die Länge der Musterseite, r der Radius des Lochs, θ der Winkel relativ zu dem die Spannungen, die auf das zylindrische Loch wirken, analysiert werden.

In diesem Fall erreicht die Spannung σθ am Rand des Lochs den Maximalwert, wenn θ gleich Null und θ gleich π ist, d. h. an den Punkten n und m des Durchmessers ergibt sich

(σθ)max = 3P

mit P als die Höhe des Drucks auf die Probe.

In diesem Fall ist die maximale Druckspannung dreimal höher als die konstant auf den Rand des Lochs wirkende Spannung.

Wenn θ = π/2 und θ = 3π/2 ergibt sich

σθ = –P.

Folglich wirken in den Punkten p und q die maximalen Zugspannungen. Demnach befinden sich die Zonen maximaler Zug- und Druckspannungen am Rand des zylindrischen Lochs. Dieser Bereich ist die potentielle Quelle für die Abplatzungen. Das bedeutet, dass die Abplatzungen sowohl in den Bereichen mit den maximalen Druckspannungen – an den Punkten m und n – als auch in denen mit den höchsten Zugspannungen – an den Punkten p und q – verursacht werden.

Die Labor- und Praxistests haben neue quantitative und qualitative Kriterien für die Vorzerstörung des Gebirges geschaffen und die entwickelte technische Ausrüstung bietet die Möglichkeit, eine aktuelle Analyse des Zustands des Gebirges durchzuführen und die Grenze zum Gebirgsbruch abzuschätzen.

Danksagung

Die Untersuchung wurde durch den Russischen Wissenschaftsfond gefördert (Projekt No. 16-17-00066).

References / Quellenverzeichnis

References / Quellenverzeichnis

(1) Trubetskoy, K. N.; Chanturia, V. A.; Kaplunov, D. R.; Rylnikova, M. V.: Integrated Mineral Development and High-Level Processing. Moscow: Nauka, 2010 (in Russian).

(2) Trubetskoy, K. N.: Mining Sciences. Mineral Wealth Development and Preservation. Moscow: AGN, 1997 (in Russian).

(3) Ruban, A. D.; Artemiev, V. B.; Zaburdyaev, V. S.; Zakharov, V. N.; Loginov, A. K.; Yutyaev, E. P.: Pre-Treatment and Mining of Coal Beds with High Gas Content: Reference Aid. Moscow: Gornaya Kniga, 2010 (in Russian).

(4) Alone with Methane: Largest Accidents in Russia’s Coal Mines. Available at: http://www.oilru.com/news/504102 (in Russian).

(5) ru.wikipedia.org.

(6) Iofis, M. A.: Scientific Bases of Deformation and Gas Drainage Control in Mineral Mining. Moscow: IPKON AN SSSR, 1984 (in Russian).