Prof. Dr.-Ing. Holger Lieberwirth,

Institute of Mineral Processing Machines, TU Bergakademie Freiberg, Freiberg/Germany

Einleitung

„Der Vorrat eines mineralischen Rohstoffs ist der bauwürdige Teil einer erkundeten und/oder angezeigten Ressource.“ (1). Folglich wird er vor allem bestimmt durch

- den spezifischen Wertstoffgehalt,

- die Kosten für Abbau und Aufbereitung,

- den Marktpreis.

Für jede Lagerstätte muss eine Bauwürdigkeitsgrenze („cut-off grade“) definiert werden. Bereiche der Lagerstätte, deren durchschnittlicher Wertstoffgehalt über dieser Grenze liegt, werden aufbereitet, wohingegen diejenigen mit einem niedrigeren Gehalt verkippt werden. In manchen Fällen können Teile des Materials mit geringem Gehalt, der nah an der Bauwürdigkeitsgrenze liegt, auf Halde gelagert werden, wenn in absehbarer Zeit steigende Marktpreise oder etwa auf Grund neuer Technologien sinkende Aufbereitungskosten zu erwarten sind. Dieses allgemeine Vorgehen gilt zwar für sämtliche Vorräte, der vorliegende Beitragbezieht sich jedoch vor allem auf Erze und Spate, die im Folgenden gemeinsam als „Erze“ bezeichnet werden.

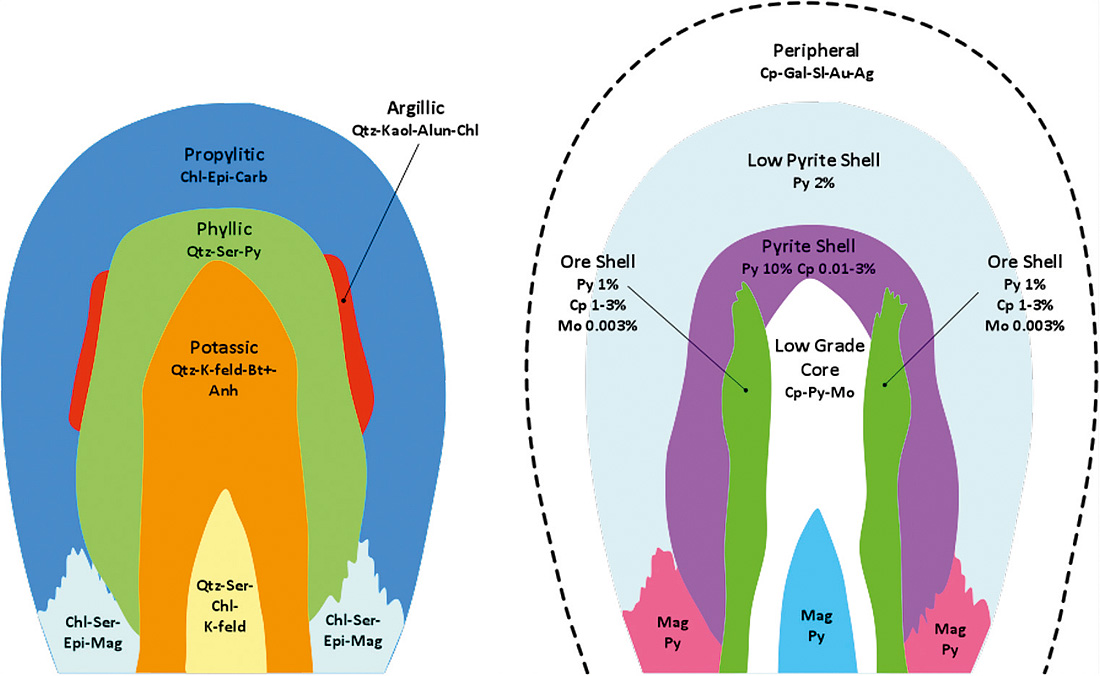

Fig. 1. Distribution of alteration zones and types of mineralization in porphyry copper deposit (2). // Bild 1. Verteilung von Alterationszonen und Mineralisationstypen in einer porphyrischen Kupferlagerstätte (2).

Viele Lagerstätten enthalten eine Kernzone, die durch hohe Erzkonzentrationen gekennzeichnet ist. Die Konzentration nimmt zu den Randbereichen der Lagerstätte hin ab (Bild 1). Obwohl diese Randzonen niedrigere Erzkonzentrationen enthalten können, kann ihr Volumen das der Kernzonen deutlich übersteigen. Sogar die absolute Menge an Erz kann in diesen Bereichen beachtlich sein.

Schodde beschreibt diese Abwägung zwischen Menge und Gehalt in seiner Analyse von 48 Kupferlagerstätten (3). Er stellte fest, dass im Durchschnitt eine Verdoppelung oder Verdreifachung des Erzgehalts im Aufgabegut durch die Anpassung der Bauwürdigkeitsgrenze möglich ist, dies jedoch zulasten einer Verringerung der geförderten Erzmenge um den Faktor 10. Seine Analyse der wesentlichen Kostensenkungsfaktoren seit 1900 zeigt, dass ungefähr 30 % der Einsparungen auf die Skaleneffekte beim Abbau großer Lagerstätten und 70 % auf neue Verfahren zurückzuführen sind.

Weitere Kostensenkungen durch die Einführung neuer und effizienterer Abbau- und Aufbereitungsverfahren könnten daher nicht nur zu einer Absenkung der Bauwürdigkeitsgrenze führen, sondern auch zu einer Neudefinition großer erzführender Bereiche von Lagerstätten als Vorräte.

Dementsprechend sind die vom Betreiber beeinflussbaren Hauptfaktoren zur Bestimmung der Wirtschaftlichkeit eines Bergwerks die Kosten für Gewinnung und Aufbereitung. Dieser Beitrag stellt Beispiele für zukunftsweisende Verfahren wie die selektive Zerkleinerung, die Gutbettzerkleinerung oder die Quantitative Mikrostrukturanalyse (QMA) bei der Erzaufbereitung vor.

Neue Technologien in Sicht

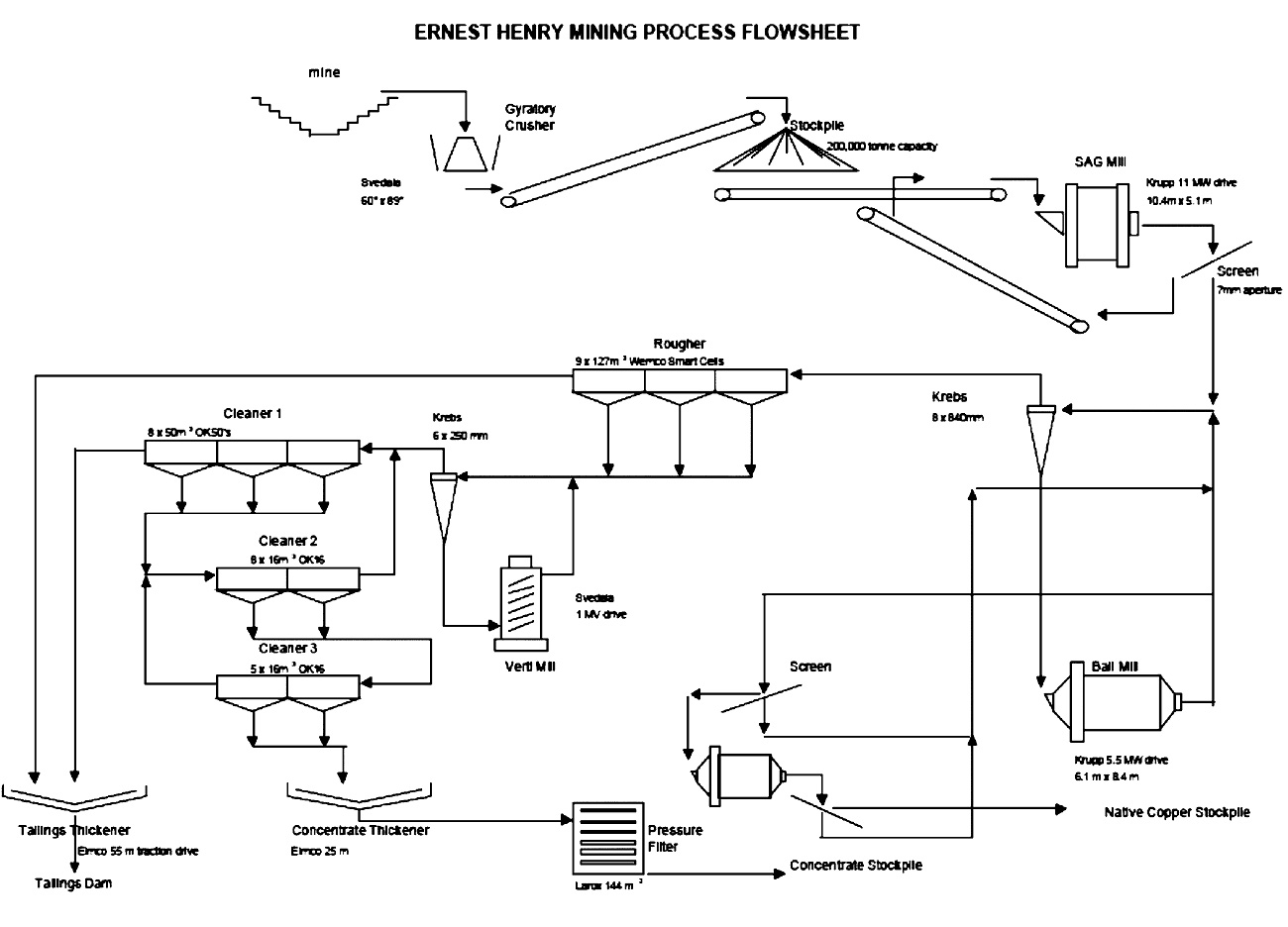

Fig. 2. Typical process flow chart copper ore (Metso). // Bild 2. Typisches Verfahrensfließbild für Kupfererz (Metso)

Heutzutage werden die meisten Massenerze wie Kupfer- oder Eisenerz ungeachtet ihrer jeweiligen Spezifika nach ähnlichen Verfahrensfließbildern aufbereitet. Bild 2 zeigt ein Beispiel für ein solches typisches Aufbereitungssystem. Die Verfahrensschritte beinhalten im Wesentlichen:

- Primärzerkleinerung,

- AG-/SAG-Mahlung,

- Kugelmahlung,

- Flotation.

Darüber hinaus findet manchmal eine Sekundär- und Tertiärzerkleinerung für die Grobpartikel statt, oder das Kupferkonzentrat wird – im Anschluss an die Flotation – nochmals feingemahlen, wie in Bild 2 dargestellt.

Betrachtet man die unterschiedlichen Eigenschaften von Erzen, verwundert diese Ähnlichkeit der Verfahrenswege. Es stellt sich die Frage, ob es nicht zumindest für einige Erze effizientere Verfahren gibt, die den Energie- und Wasserverbrauch senken oder das Ausbringen erhöhen oder beides.

Selektive Zerkleinerung

Selektivität tritt als Verhalten von Erzen und Gesteinen in der Natur auf, wenn sich Materialien aufgrund von Verwitterung zersetzen. Beständige Komponenten wie Quarz bleiben dabei oftmals erhalten, wohingegen andere Bestandteile aufgelöst oder einfach abgetragen werden.

Seit langem ist bekannt, dass die verschiedenen Minerale eines Erzes unterschiedlich auf die gleiche Zerkleinerungsbeanspruchung reagieren können. Obwohl die Aufbereitung in einigen Fällen angepasst wurde, um diese unterschiedlichen Reaktionen zu nutzen, gab es bislang noch keinen systematischen Ansatz, um die Aufbereitungstechnologie für spezifische Minerale zu optimieren. Dies liegt sowohl am eingeschränkten Verständnis des Reaktionsverhaltens der Minerale als auch an den Grenzen der verfügbaren Verfahren.

Aktuelle Untersuchungen belegen das große Potential selektiver Zerkleinerung in verschiedenen Einsatzbereichen. Das Potential für Selektivität hängt von verschiedenen Merkmalen eines Zerkleinerungssystems ab. Dies sind:

- Merkmale des Aufgabematerials (Festigkeit der verschiedenen Minerale, Verwachsungen, Oberflächenrauheit, Durchsatz, Partikelgrößenverteilung etc.),

- Produktmerkmale (Partikelgrößenverteilung, gewünschte Partikelform, Anrisse etc.),

- Merkmale der Zerkleinerungsmaschine.

Fig. 3. Cumulative passing distribution of a Fluorite-Barite-ore with feed size 16/20 mm after single-particle comminution at various speeds (left: 17.5 m/s, middle: 35 m/s, right: 51.5 m/s) (4). // Bild 3. Summendurchgangsverteilung eines Fluorit-Baryt-Erzes mit einer Aufgabepartikelgröße 16/20 mm nach Einzelpartikelzerkleinerung bei verschiedenen Geschwindigkeiten (links: 17.5 m/s, Mitte: 35 m/s, rechts: 51.5 m/s) (4).

Bild 3 zeigt den Einfluss eines einzigen Parameters, der Prallgeschwindigkeit, auf das Zerkleinerungsverhalten eines Fluorit-Baryt-Erzes. Offensichtlich ist der Anteil der Fluorit- und Barytpartikel im Feinanteil nach der Zerkleinerung relativ hoch, wohingegen die Gangart (vor allem Gneis und Quarz) größtenteils in der Grobfraktion geblieben ist.

Ebenso offensichtlich ist, dass der Unterschied im Zerkleinerungsverhalten mit zunehmender Beanspruchungsgeschwindigkeit geringer wird. Obwohl eine Mindestgeschwindigkeit nötig ist, um das Material aufzubrechen, sollte diese dennoch nicht zu hoch sein. Bei einer Zerkleinerungsgeschwindigkeit von 17,5 m/s zerbrechen Fluorit und Baryt bereits in kleine Teile, während Gneis und Quarz noch intakt bleiben. Mit zunehmender Geschwindigkeit setzt auch das Zerbrechen von Quarz und Gneis ein. Der Abstand zwischen den Partikelgrößenverteilungskurven von Fluorit/Baryt und Gangart nimmt ab. Die Unterschiede im Materialverhalten zwischen Fluorit und Baryt sind dagegen eher gering. Zwischen diesen beiden Erzen kann keine Selektivität festgestellt werden.

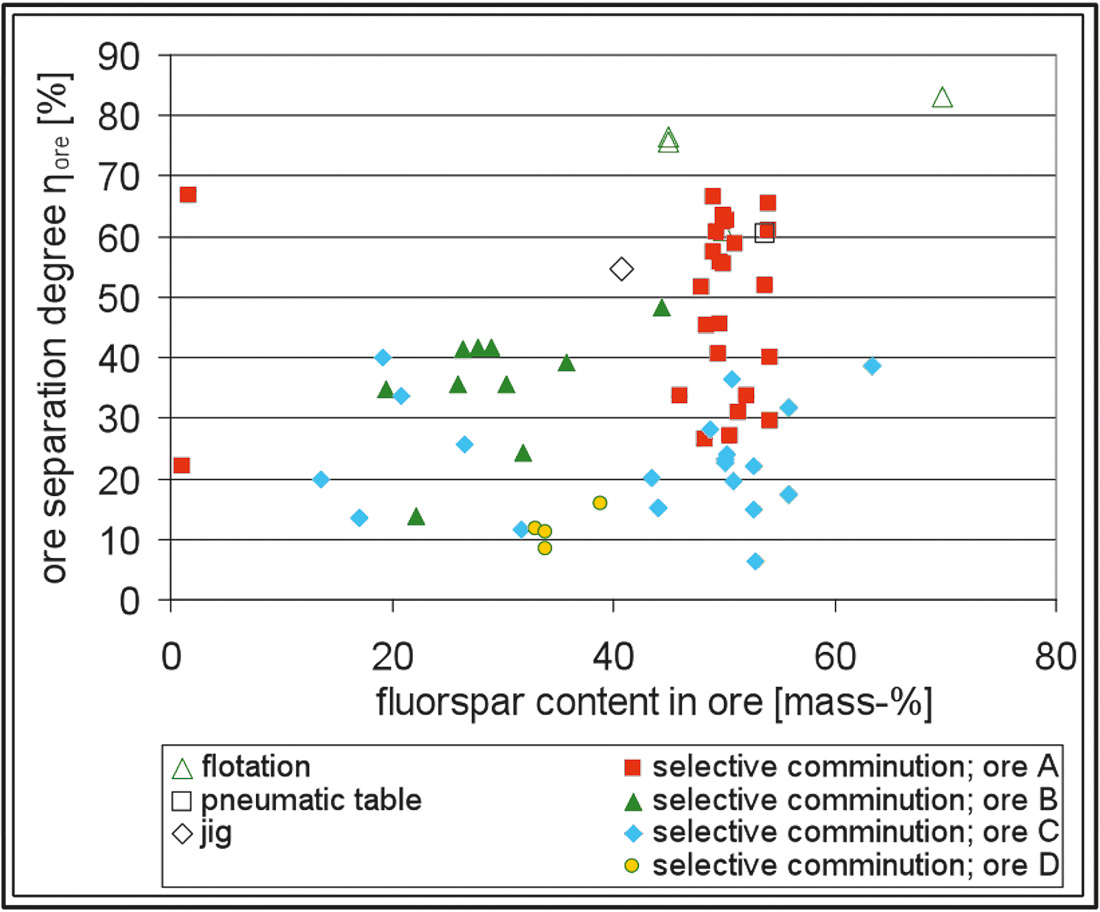

Fig. 4. Comparison of the ore separation degree ηOre for Fluorspar comparing the results of selective comminution with other sorting technologies used for such a material (5). // Bild 4. Vergleich des Erztrennungsgrads ηErz für Fluorit nach einer selektiven Zerkleinerung mit anderen, für dieses Material eingesetzten Sortierverfahren (5).

Bild 4 zeigt, dass der Trennungsgrad des untersuchten Erzes die Größe desjenigen von konventionellen Sortierverfahren für Fluoriterze, wie der Flotation oder dem Setzen, erreicht. Die Untersuchungen ergaben jedoch auch, dass das Ergebnis selektiver Zerkleinerung von vielen Faktoren, wie etwa dem Erzgefüge, den Betriebsparametern und der Konstruktion der Zerkleinerungsmaschine, abhängt.

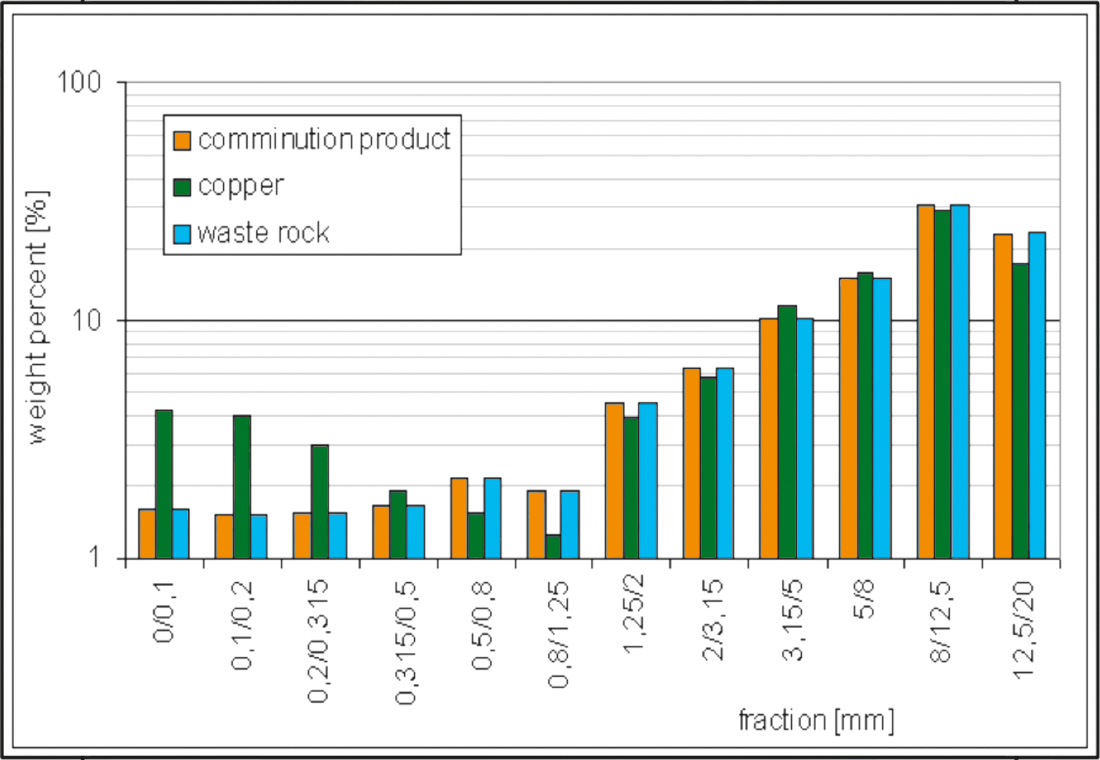

Fig. 5. Selective comminution with a Copper Porphyry (5). // Bild 5. Selektive Zerkleinerung bei einem porpyhrischen Kupfer (5).

Mit der gleichen Einzelpartikel-Schussapparatur wurde die selektive Zerkleinerung eines porphyrischen Kupfererzes untersucht (Bild 5). Partikel mit einer Aufgabegröße um 20 mm wurden bei einer Prallgeschwindigkeit von bis zu 70 m/s getestet. Es wurde deutlich, dass im Grobanteil (+1,25 mm) keine Selektivität festgestellt werden konnte. In den Partikelgrößen unter 1,25 mm gab es jedoch eine signifikante Verschiebung des Kupferanteils hin zu den feineren Fraktionen. Somit könnte unter Zuhilfenahme eines einfachen Klassierschritts ein Vorkonzentrat erzeugt werden. In Betracht käme eine Entfernung der Fraktion knapp unter 1,25 mm, die kaum Kupfer enthält.

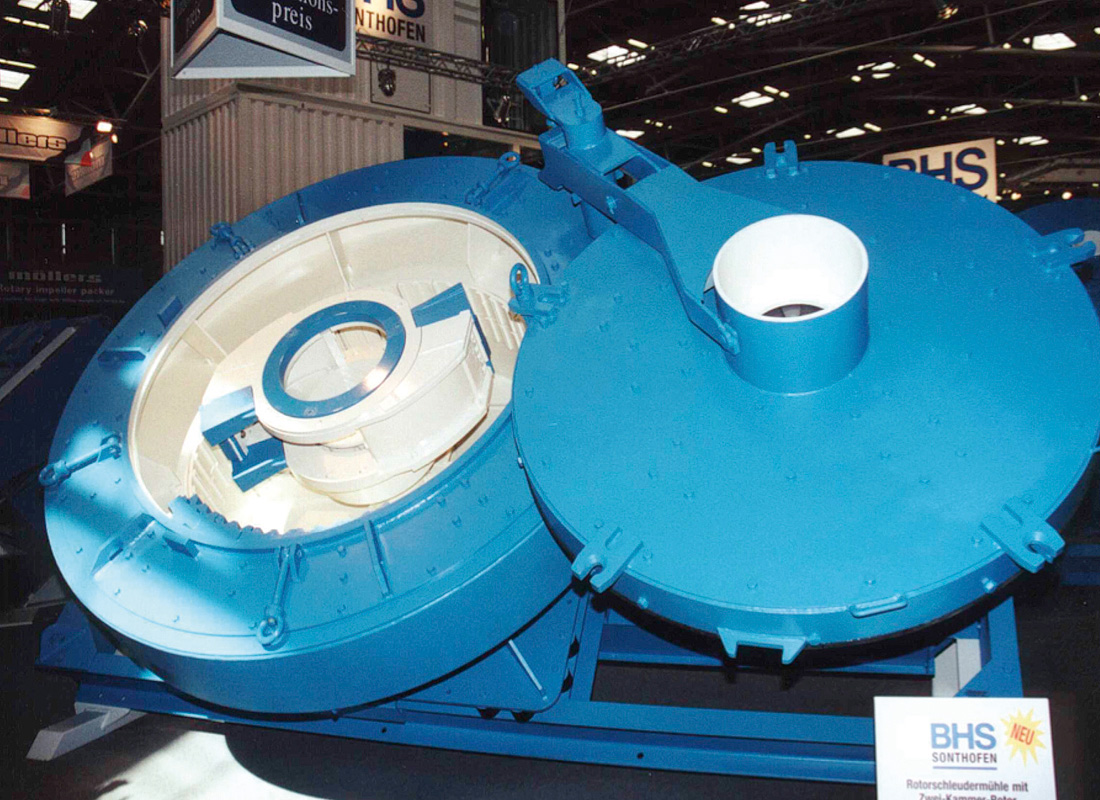

Zur Erzeugung einer entsprechenden Einzelpartikel-Prallbeanspruchung im industriellen Maßstab ist ein Rotorschleuderbrecher (Vertical shaft impact mill = VSM) geeignet (Bild 6). In speziellen Ausführungen ist dieser Maschinentyp in der Zuschlagstoffindustrie für die Produktion von Brechsanden aus sehr abrasiven Gesteinen weit verbreitet. Mit einigen Veränderungen könnte er auch im Erzbergbau eine breitere Anwendung finden. Die ersten Anregungen für solche Veränderungen (Bild 7) wurden in (6) veröffentlicht. Durchgeführte Untersuchungen zeigen ein interessantes Feld für die Weiterentwicklung dieser Maschine, mit einem besonderen Fokus auf den Beanspruchungseigenschaften, die für die selektive Zerkleinerung spezieller Erze benötigt werden.

Fig. 7. VSM with three-wing rotor (a), two-wing rotor (b). // Bild 7. VSM mit Dreikammerrotor (a), Zweikammerrotor (b).

Zerkleinerung im Gutbett

Prallbeanspruchungen scheinen von besonderem Vorteil für die selektive Zerkleinerung zu sein, da die in den Erzen erzeugten Stoßwellen an den Korngrenzen reflektiert werden können, was zu einem Bruch des Materials entlang dieser Grenzen führen kann. Dies ist möglicherweise der Hauptgrund, weshalb die selektive Zerkleinerung bislang vor allem auf Prallbeanspruchungen ausgerichtet war.

Dennoch kann Selektivität auch an anderen Zerkleinerungsmaschinen beobachtet werden. Hierfür muss ein Erz, dessen Minerale die für eine selektive Zerkleinerung geeigneten Eigenschaften aufweisen, in einer Maschine zerkleinert werden, die die entsprechenden Beanspruchungen im Erz mittels geeigneter Prozessparameter erzeugt.

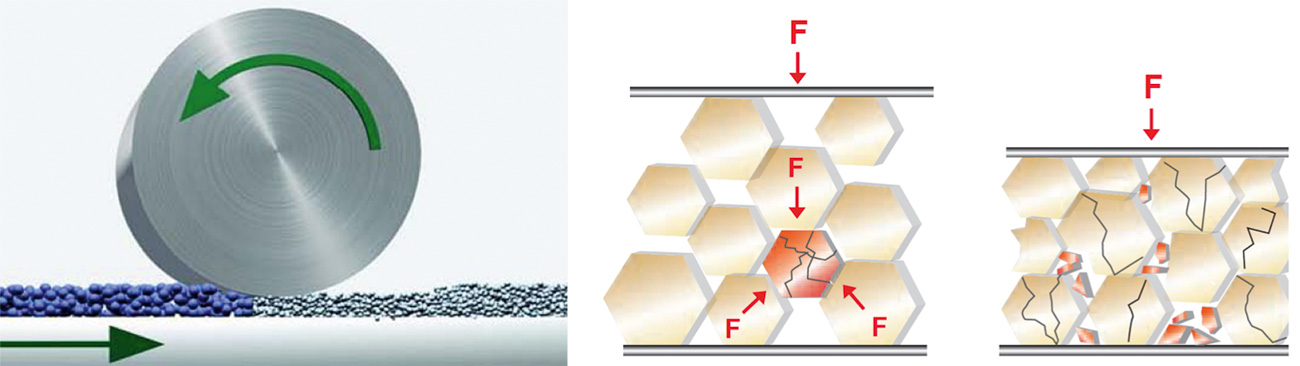

Die Gutbettzerkleinerung wie in Hochdruckwalzenmühlen (HPGR) oder Vertikalrollenmühlen (VRM) bietet ein breites Spektrum an Möglichkeiten für die selektive Zerkleinerung, da die Parameter sehr präzise gesteuert werden können (Bild 8). So ist es möglich, dass ein Teil der Minerale eines Erzes zerbricht, während andere Minerale unbeschädigt bleiben (7). Auf diese Weise kann durch eine einfache anschließende Klassierstufe ein Vorkonzentrat erzeugt werden.

Im Vergleich zum konventionellen SAG-/Kugelmahlverfahren ermöglicht die Gutbettzerkleinerung hohe Energieeinsparungen. Betrachtet man lediglich den Zerkleinerungsprozess im offenen Kreislauf, können diese Einsparungen bei Nutzung einer Walzenmühle bis zu 50 % ausmachen. In Kombination mit einem Sichter im geschlossenen Kreislauf können die Einsparungen immer noch 10–25 % betragen (8). Der genaue Einsparwert hängt von einer Vielzahl von Einflussfaktoren wie der Festigkeit des Erzes, der Rezirkulationsrate des Mahlguts (9) und den Prozessparametern der verglichenen Mühlen ab. Eine Kombination aus Walzenmühle und Rührwerksmühle oder der Einsatz von Walzenmühlen zur Fertigmahlung könnten ebenfalls interessante Optionen darstellen.

Trockenzerkleinerung

Ein anderer Aspekt beim Einsatz der Gutbettzerkleinerung ist die Trockenaufbereitung von Erzen. Hier sollten nicht nur die offensichtlichen Einsparungen bei Wasserverbrauch und -aufbereitung betrachtet werden. Auch auf die mögliche Steigerung des Ausbringens muss hingewiesen werden.

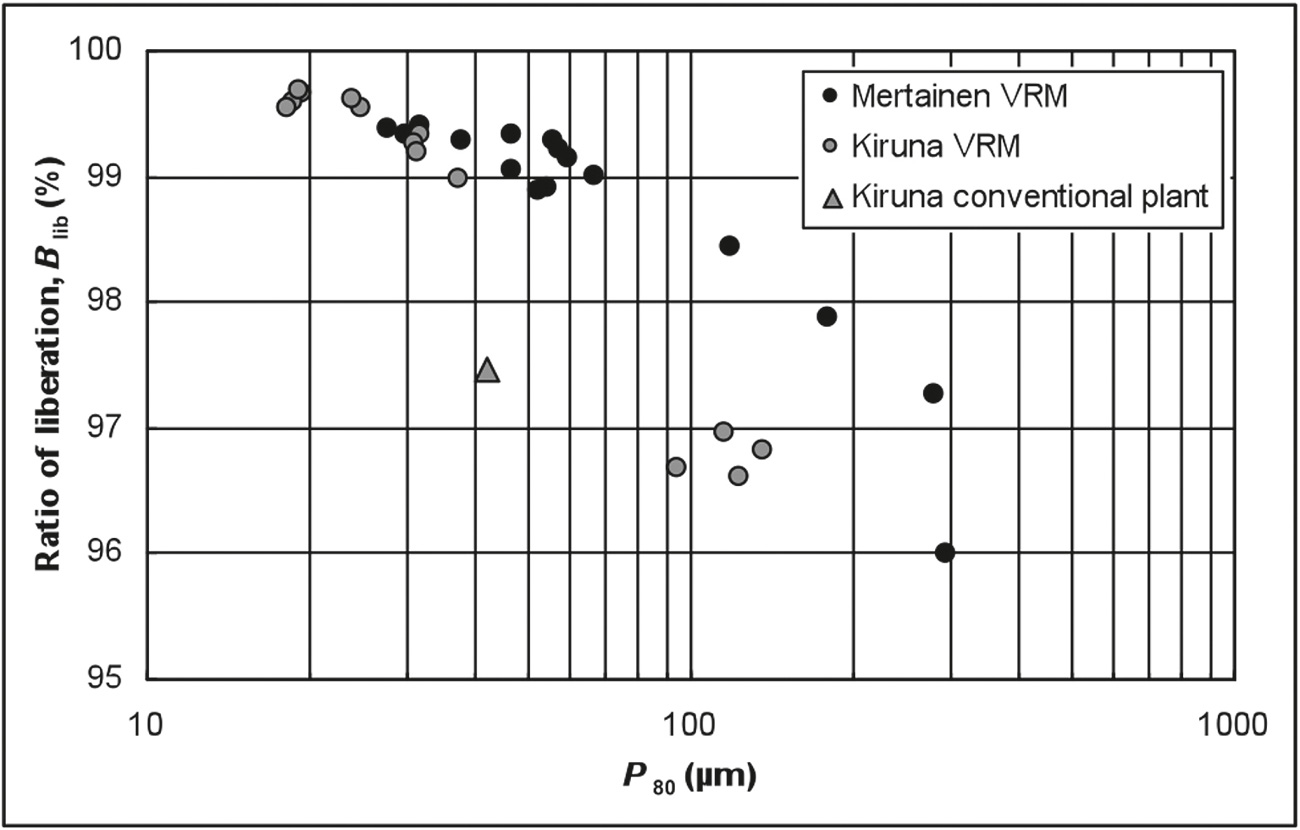

Fig. 9. Measured ratio of liberation over measured P80 of each examined grinding product (10). // Bild 9. Gemessener Aufschlussgrad je gemessene P80 für jedes untersuchte Mahlprodukt (10).

Das gesteigerte Ausbringen von Kupfer in Haufenlaugungsverfahren durch das Mahlen in Walzenmühlen wurde von Baum schon 1996 aufgezeigt. Der Einsatz von Wälzmühlen zum Erzmahlen wurde dagegen erst vor kurzem eingeführt. Reichert zeigte, dass durch das Mahlen der jeweiligen Erze in Wälzmühlen statt in Kugelmühlen vor der Flotation ein höheres Ausbringen von Eisen und Wolfram erzielt wurde (10). Verglichen mit dem Aufschlussgrad von Magnetiterzen aus Mertainen und Kiruna, Schweden, die im konventionellen Kugelmühlenkreislauf aufbereitet wurden, konnte durch eine Vermahlung des gleichen Materials in Wälzmühlen eine Verbesserung des Aufschlussgrads um mehr als 1 % festgestellt werden (Bild 9). Bei Scheelit aus Mittersill, Österreich, verbesserte sich der Aufschlussgrad sogar um 4 %.

Fundierte Erzanalyse mittels Quantitativer Gefügeanalyse

Eine fundierte Erzanalyse ist die Grundlage für die Entwicklung neuer oder die Auswahl des für ein bestimmtes Erz passenden Aufbereitungsverfahrens. Neue Verfahren ermöglichen, „das Erz zu lesen“, seine Zusammensetzung zu verstehen und daraus die geeigneten Verfahren zur effizientesten Aufbereitung abzuleiten.

Mineral Liberation Analyser (MLA), Qemscan und Tomographie sind nur einige Beispiele für Verfahren, die in den letzten Jahren nicht nur in die Labore von Forschungsinstituten, sondern auch von großen Bergbauunternehmen Einzug gehalten haben.

Die meisten dieser Methoden sind gut entwickelt und erprobt. Die Kosten für die Geräte wie für die Tests selbst sind allerdings für mittlere und kleine Rohstoffunternehmen und Forschungsinstitute nach wie vor recht hoch.

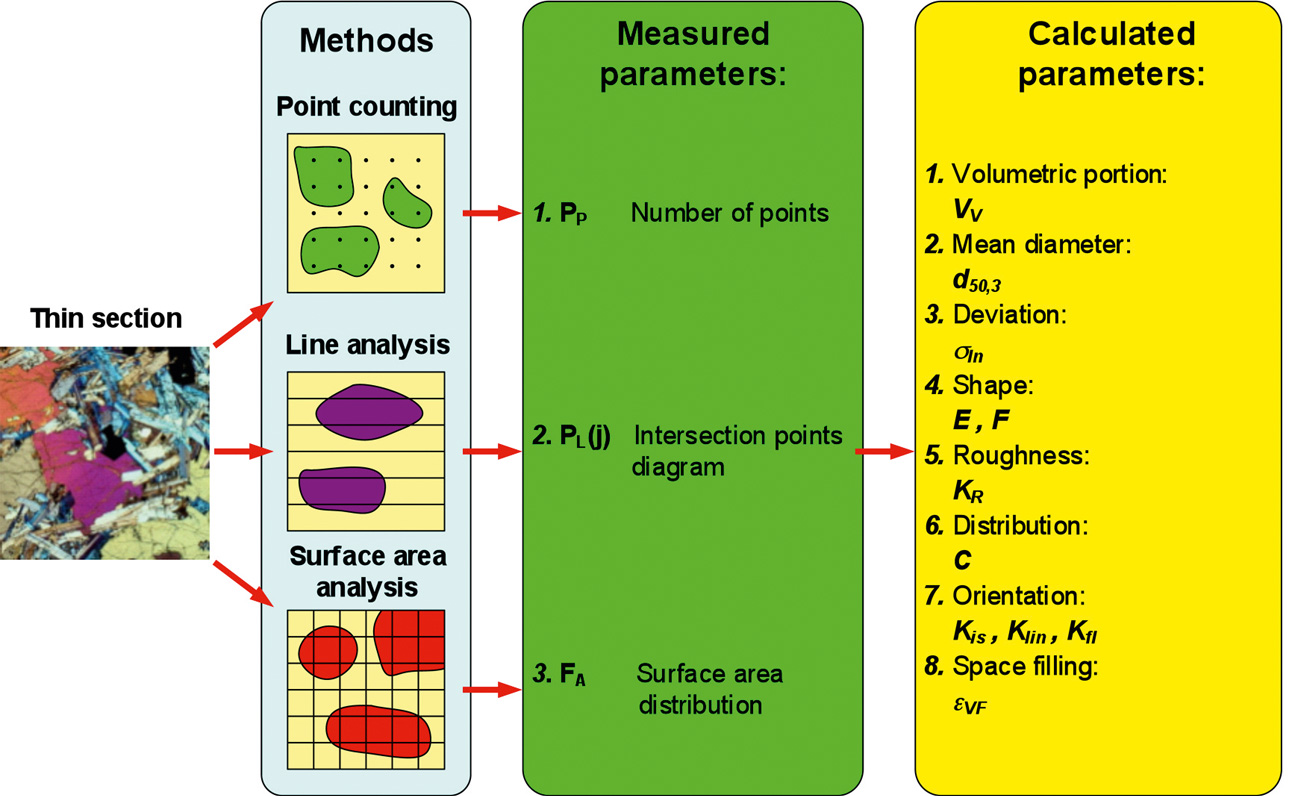

Eine Alternative für die Untersuchung von Gefügen, die groß genug für Lichtmikroskope sind, könnte die Quantitative Mikrostrukturanalyse (QMA) sein. Sie beruht auf Methoden der Geowissenschaften. Im Gegensatz zu den dort geläufigen verbalen Beschreibungen liefert die QMA quantitative Angaben zur Beschreibung von Gesteins- und Erzeigenschaften, die sich zur Beurteilung der Aufbereitung eignen (Bild 10). So unterstützen sie bei der Suche nach dem effizientesten Aufbereitungsverfahren, darunter etwa auch Verfahren für die selektive Zerkleinerung.

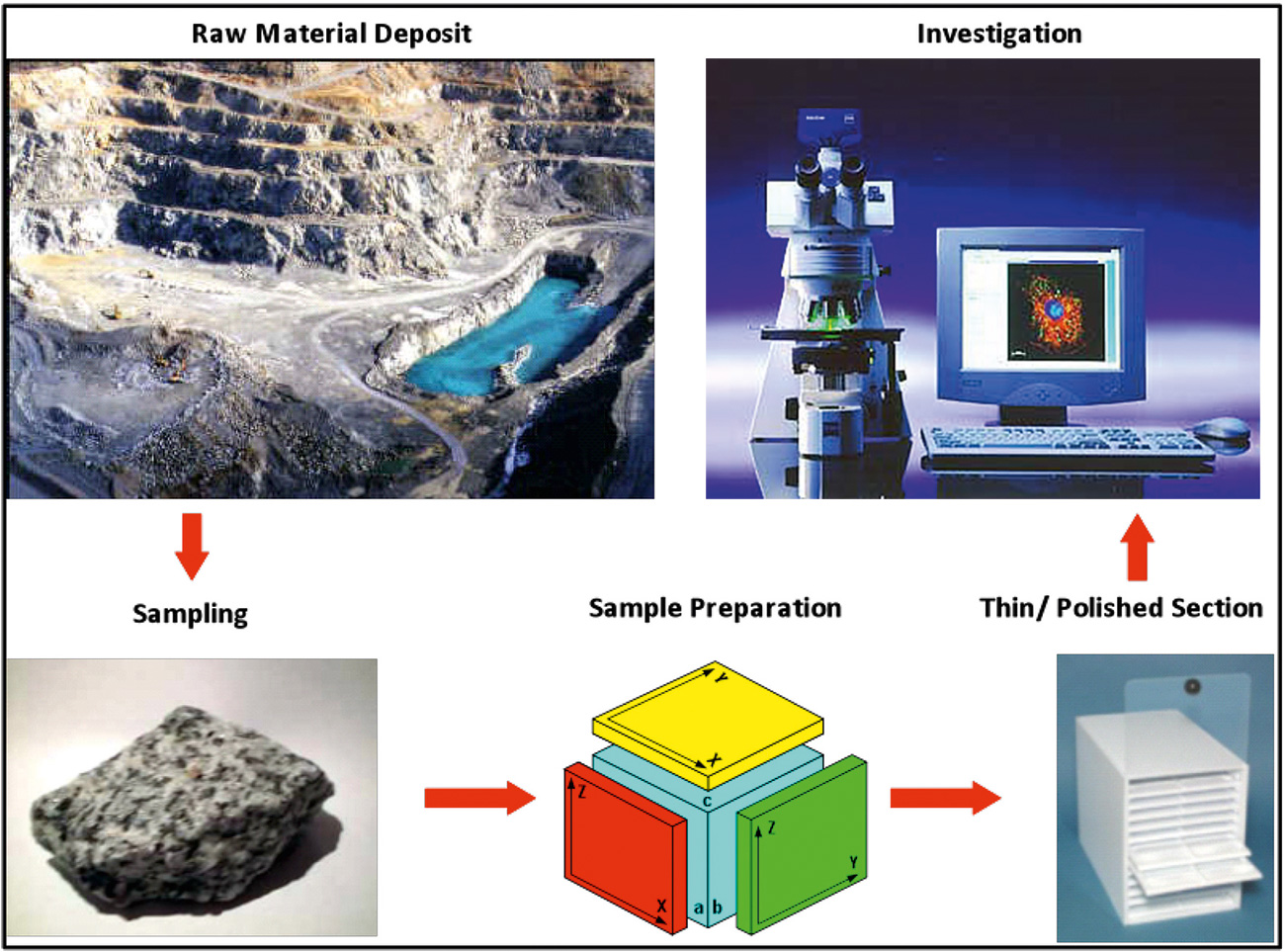

Die Probe sollte möglichst mit einem Vermerk über die Raumlage aus der Lagerstätte entnommen werden. Je nach Untersuchungszweck werden aus drei orthogonalen Seitenflächen Dünnschliffe oder polierte Anschliffe präpariert. Die drei Schliffe werden analysiert und ein virtuelles 3D-Modell des Erzes erstellt (Bild 11).

Dieses Verfahren wird üblicherweise mit einer Analyse der Druck- und Zugfestigkeit des Materials durch ein Punktlastprüfgerät verbunden. Die Härte der verschiedenen Mineralphasen wird mit einem Vickers-Prüfgerät bestimmt. Letzteres erlaubt auch Schlussfolgerungen im Hinblick auf die Zähigkeit des Materials, die für viele Zerkleinerungsverfahren besonders wichtig ist.

Fig. 12. Determination of mineral characteristics using QMA. // Bild 12. Bestimmung der Mineraleigenschaften mittels QGA.

Das abgeleitete 3D-Modell ermöglicht Schlüsse auf das Verhalten von Erz oder Gestein unter bestimmten Beanspruchungsbedingungen. In Verbindung mit dem äquivalenten Quarzgehalt und der Zähigkeit können Prognosen im Hinblick auf die Abrasivität des Materials formuliert werden. Ebenso lassen sich Schlussfolgerungen für das Verschleißsystem, bestehend aus Zerkleinerungsmaschine und Material, ziehen.

Schlussfolgerungen

Die Bauwürdigkeitsgrenze legt fest, welcher Teil einer Ressource als Vorrat in einer Lagerstätte definiert wird. Der Betreiber bestimmt eine Bauwürdigkeitsgrenze auf Grund der Merkmale der Lagerstätte und wirtschaftlicher sowie technischer Parameter. Letztere können durch innovative Verfahren beeinflusst werden. Moderne Verfahren wie die selektive Zerkleinerung oder die Gutbettzerkleinerung in der Erzaufbereitung sind in Sicht. Sie zielen auf Energieeffizienz, erhöhtes Ausbringen, bessere Nutzung von Ressourcen, Prozessstabilität, Sicherheit und Umweltschutz.

Moderne Instrumente zur Mineralanalyse wie die MLA oder die QMA ermöglichen ein besseres Verständnis der Eigenschaften eines Minerals und seines Verhaltens in Zerkleinerungsprozessen. Durch die sorgfältige Wahl des richtigen Aufbereitungsprozesses und seine fortlaufende Überwachung dank dieser besseren Kenntnis des Verhaltens der Minerale wird eine effizientere Aufarbeitung möglich. Diese wiederum führt zu einer Absenkung der wirtschaftlich tragfähigen Bauwürdigkeitsgrenzen und somit zu einer Erhöhung der Vorräte.

References / Quellenverzeichnis

References / Quellenverzeichnis

(1) CIM Standing Committee on Reserve Definitions (2014): CIM DEFINITION STANDARDS – For Mineral Resources and Mineral Reserves. Prepared by the CIM Standing Committee on Reserve Definitions. Adopted by CIM Council on May 10, 2014.

(2) Lowell, J. D., Guilbert, J. M.: Lateral and vertical alteration-mineralisation zoning in porphyry ore deposits. Economic Geology, 65, pp 373 – 408.

(3) Schodde, R. (2010): The key drivers behind resource growth: an analysis of the copper industry over the last 100 years. SME. 2010 MEMS Conference Mineral and Metal Markets over the Long Term, Phoenix. 2010, Mar 03.

(4) Hesse, M., Lieberwirth, H. (2014a): Selektive Zerkleinerung zur Fluorit/Baryt-Anreicherung bei der Aufbereitung von Bergbauhalden. Chemie Ingenieur Technik, 86(6), S. 797 – 805.

(5) Hesse, M., Lieberwirth, H. (2014b): Selective comminution for pre-concentration in mineral processing. National Minieral Resources University. Conference of Young Scientists, St. Petersburg. April 2014.

(6) Al-Khasawneh, Y. (2009): Beitrag zur Ermittlung von Zielgrößen für die Auslegung und den Betrieb von Rotorschleuderbrechern mit der Diskret-Äquivalent-Element-Methode (DEEM) (Dissertation). Technische Universität Bergakademie Freiberg, Freiberg.

(7) Abouzeid, A.-Z. M., Fuerstenau, D. W. (2009): Grinding of mineral mixtures in high-pressure grinding rolls. International Journal of Mineral Processing, 93, pp 59 – 63.

(8) Michaelis, H. v. (2009): How energy efficient is HPGR? The Southern African Institute of Mining and Metallurgy. World Gold Conference, Golden, Colorado, USA.

(9) Villanueva, A., Banini, G., Hollow, J., Butar-Butar, R., Mosher, J. (2011): Effects of HPGR introduction on grinding performance at PT Freeport Indonesia‘s concentrator. SME. SAG Conference, Vancouver. 2011, Nov 25.

(10) Reichert, M., Gerold, C., Fredriksson, A., Adolfsson, G., Lieberwirth, H. (2015): Research of iron ore grinding in a vertical-roller-mill. Minerals Engineering, 73, pp 109 – 115.

Prof. Dr.-Ing. Holger Lieberwirth,

Institute of Mineral Processing Machines, TU Bergakademie Freiberg, Freiberg/Germany