Das Institut für Maschinentechnik der Rohstoffindustrie (IMR) der Rheinisch-Westfälischen Technischen Hochschule (RWTH) in Aachen beschäftigt sich schon seit mehr als einem Jahrzehnt mit der Grenzschicht- und Markerbanderkennung in untertägigen Kohlebergwerken – immer mit dem Ziel, die autonome Gewinnung von Gewinnungsgeräten voranzutreiben. Eine mögliche Technologie zur Materialerkennung ist die laserinduzierte Plasmaspektroskopie (LIBS). Der vorliegende Beitrag beschreibt nach einer kurzen Einleitung in die Technologie die Herausforderungen, LIBS in untertägigen Kohlebergwerken einzusetzen. Darüber hinaus werden einige der neuesten Ergebnisse von LIBS an Materialproben vorgestellt.

1 Einleitung

Laut der World Coal Association (WCA) ist Kohle mit einem Anteil von über 41,1 % immer noch der Hauptenergielieferant der Welt und somit eine der wichtigsten Energieressourcen. Im Jahr 2014 lag die Gesamtproduktion bei 8.022,5 Mio. t und erreichte somit ein neues Rekordhoch in der Produktion. Gleichzeitig ist der Preis für Kohle innerhalb der letzten fünf Jahre von 70 €/t auf knapp 40 €/t gesunken. Dies verdeutlicht den großen wirtschaftlichen Druck auf die Produzenten, der dafür sorgt, dass die Kohleproduktion nicht nur günstiger, sondern vor allem effizienter gestaltet werden muss. Um die Produktivität der Kohlegewinnung zu steigern, ist es notwendig, den Förderstrom aus den Bergwerken zu reduzieren. Dies lässt sich beispielsweise dadurch erreichen, dass möglichst kein Nebengestein hereingewonnen wird. Somit wird gleichzeitig die Reinheit des Förderstroms optimiert und nachgeschaltete Aufbereitungsprozesse werden ebenfalls günstiger. Auf der anderen Seite existiert jedoch noch kein Verfahren, das die autonome Unterscheidung von Kohle und Nebengestein zulässt, wenngleich auch vielversprechende Technologien existieren (1, 2, 3, 4, 5, 6).

2 Laserinduzierte Plasmaspektroskopie

Die laserinduzierte Plasmaspektroskopie (LIBS) ist eine Methode der Atomemission, die zur Plasmaerzeugung einen gepulsten Laser als Lichtquelle nutzt. Das Verfahren lässt sich einsetzen, um die elementare Zusammensetzung einer beliebigen Substanz in jedem Aggregatzustand sowohl qualitativ als auch quantitativ zu bestimmen. Die Nutzung einer LIBS-Apparatur ist vergleichsweise einfach und zu untersuchende Proben benötigen nahezu keine Vorbehandlung. Ein wesentlicher Vorteil gegenüber anderen Verfahren, wie beispielsweise die laserinduzierte Fluoreszenz, ist die Möglichkeit, alle Elemente detektieren zu können – auch die als leicht bezeichneten Elemente wie Kohlenstoff, Silizium und Schwefel. Das Erzeugen von Plasma geschieht innerhalb weniger Nanosekunden und somit lassen sich binnen weniger Bruchteile von Sekunden viele Spektren erzeugen und auswerten. Gleichzeitig führt die Schnelligkeit des Verfahrens zu einer hohen Genauigkeit, da viele Einzelergebnisse zu einem Gesamtergebnis gemittelt werden können (7, 8, 9).

Seit den 1960er Jahren beschäftigen sich Forscher mit LIBS und seitdem haben sich viele Anwendungsfelder gefunden, für die LIBS geeignet ist. Bisher ist die Anwendung überwiegend begrenzt auf Laborapplikationen. Im letzten Jahrzehnt wurde LIBS jedoch auch zunehmend für industrielle Applikationen herangezogen. So finden sich z. B. LIBS-Apparaturen in der Stahlproduktion zur Qualitätssicherung der Schlacke oder in der Aufbereitung von Aluminium-Abfällen. Darüber hinaus existieren diverse Forschungsansätze, wie beispielsweise die Nutzung von LIBS zur Lagerstättenoptimierung (10, 11, 12).

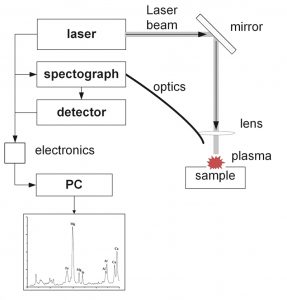

Im Zuge einer LIBS-Analyse wird ein Laserpuls mit recht geringer Energie auf einen Punkt auf der Probe fokussiert. Handelt es sich bei der Probe um einen Feststoff, wird der Fokus auf einen Punkt auf der Oberfläche gerichtet, ist es ein Gas, wird der Fokus auf einen beliebigen Punkt innerhalb des Gases gerichtet. Die Analyse von Flüssigkeiten kann auf zwei Wegen realisiert werden. Ist die Flüssigkeit trüb, muss ein Punkt auf der Wasseroberfläche gewählt werden, ist sie durchsichtig, besteht die Möglichkeit, auf einen Punkt innerhalb der Flüssigkeit zu fokussieren. Die Energiedichte des Laserlichts kann sich durch das Pulsen zu mehreren Gigawatt summieren, wodurch im Fokus des Lasers Temperaturen von 10.000 bis 25.000 K entstehen können. Dadurch verdampfen wenige Mikrometer der Probe. In diesem Dampf wird eine Ionisierung der enthaltenen Elektronen ausgelöst und das Energieniveau steigt an, wodurch die Bildung eines Plasmas ausgelöst wird. Unmittelbar nach der Bildung fällt die Temperatur des Plasmas wieder und die verbliebenen Elektronen sowie die Ionen versuchen, ihr altes Energieniveau zu erreichen. Sie rekombinieren sich zu Molekülen oder Neutronen. Die überschüssige Energie wird in Form von Photonen – also Licht – abgegeben, dessen Spektrum charakteristisch für die analysierte Probe ist. Dieses Lichtspektrum lässt sich durch Spektrometer einfangen und mit Hilfe eines Detektors auswerten. Bild 1 zeigt den allgemeinen Aufbau einer LIBS-Apparatur mit Laser, Spektrometer und Detektor, z. B. Charged-Coupled Device (CCD) (7, 9, 13, 14).

3 Automatisierung untertägiger Kohlebergwerke

3.1 Elemente der Bergwerksautomatisierung

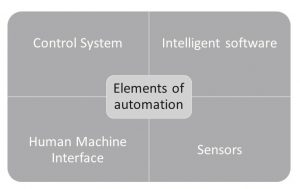

Die Hauptziele der Automatisierung von Gewinnungsprozessen sind eine erhöhte Produktivität, eine erhöhte Verfügbarkeit der Betriebsmittel, sowie eine verringerte Gefährdung von Personal in Gefahrenzonen. Um ausreichend Informationen über den Gewinnungsprozess zu erhalten, die für eine Automatisierung genutzt werden können, müssen vier Hauptelemente eingesetzt werden (Bild 2). Je nach Automatisierungsgrad unterscheiden sich jedoch die Abstraktionsebenen, mit denen die jeweiligen Elemente zum Einsatz kommen (3, 4, 5).

Fig. 2. Elements required for mine automation. // Bild 2. Elemente zur Umsetzung der Bergwerksautomatisierung.

Das Steuersystem (control system) wird benötigt, um die Kommunikation zwischen den einzelnen Maschinen(komponenten) innerhalb des definierten Systems zu realisieren. Die intelligente Software (intelligent software) ermöglicht wiederrum den Betrieb der Maschinen(komponenten). Die Mensch-Maschine-Schnittstelle (human machine interface) dient zur Überwachung des Systems und bestimmt, wie weit der Mensch in den Prozess eingreifen kann. Zur erfolgreichen Umsetzung eines automatisierten Betriebs sind außerdem unterschiedliche Sensoren notwendig, die einerseits den Standort sowie die Neigung der Maschinen(komponenten) bestimmen können. Zuletzt sind Sensoren (sensors) notwendig, die die Materialerkennung zur Unterscheidung von Kohle und Nebengestein ermöglichen. Der vorliegende Beitrag fokussiert sich auf die Nutzung der zweiten Gruppe von Sensoren (3, 4, 5).

3.2 Grenzschichterkennung und Erkennung von Zwischenmitteln – Erfahrungen des IMR

Das Institut für Maschinentechnik der Rohstoffindustrie (IMR) der Rheinisch-Westfälischen Technischen Hochschule (RWTH) in Aachen beschäftigt sich seit vielen Jahren mit der Materialanalyse zur Grenzschichterkennung sowie zur Erkennung von Zwischenmitteln im Flöz. Die vielversprechendsten Ergebnisse ergab bislang der Einsatz von Infrarotkameras, um so die Gewinnungsmaschine durch das Flöz zu führen. Bei der Thermografie wird die unterschiedliche thermische Strahlung verschiedener Stoffe zur Erkennung von Objekten genutzt. Diese Technologie wird bereits seit dem Jahr 2010 von einem Walzenlader-Hersteller angeboten. Das System stößt jedoch an Grenzen. Zum einen bestimmt die Sicht der Kamera die Genauigkeit, mit der ein Zwischenmittel detektiert werden kann. Gleichzeitig ist die Sicht durch die Position der Kamera auf der Gewinnungsmaschine begrenzt. Befinden sich Bruchstücke aus dem Gestein vor der Kamera, ist die Sicht ebenfalls eingeschränkt. Darüber hinaus lässt sich die Technologie nur begrenzt zur Erkennung von Grenzschichten zum Hangenden oder Liegenden nutzen. Ist das Gebirge im Hangenden zu gebräch, lässt man Teile des Flözes stehen und ein Übergang ist nicht wahrnehmbar. Es wird auch nicht sichtbar, wie viel Kohle stehen bleibt, sodass sich auch eine mögliche Verdickung des Flözes nicht erkennen lässt (3).

Eine Technologie, die bislang vor allem in einer ganz anderen bergmännischen Umgebung getestet wurde, ist LIBS. Im Jahr 2008 wurde LIBS erstmals in einem Bergwerk eingesetzt, um die Lagerstättenmodellierung einer Kalksteingrube in Echtzeit während der Bohrung von Sprenglöchern zu ermöglichen. Es konnte nachgewiesen werden, dass sich eine LIBS-Apparatur trotz der harten Bedingungen mit Vibrationen, Schock, Staub und Nebel so umbauen lässt (Bild 3), dass sie direkt am Bohrgerät angebracht werden kann (10).

Fig. 3. LIBS on a drill rig for updating deposit models. // Bild 3. LIBS-Apparatur an einem Bohrgerät zur Aktualisierung von Lagerstättenmodellen. Photos/Fotos: Fietz

Die vielversprechenden Ergebnisse aus diesem Projekt sowie die Nachteile der Thermografie führten im IMR zur Überlegung, die Eignung von LIBS zur Unterscheidung von Kohle und Nebengestein zu untersuchen. Die Bedingungen in einem untertägigen Kohlebergwerk sind jedoch andere als die in einem Tagebau. Somit ergaben sich neue Herausforderungen für die Umsetzung.

4 LIBS zur Materialerkennung in untertägigen Kohlebergwerken

4.1 Betriebliche Herausforderungen

Im Zuge des Inkohlungsprozesses entstand Methan (CH4), welches eine der größten Gefahren in untertägigen Kohlebergwerken darstellt. Es befindet sich in Klüften und Störungen entlang der Flöze und wird durch die Gewinnung freigesetzt. Bei einer Konzentration in der Atmosphäre zwischen 4 und 14 Vol.- % pro Kubikmeter Luft entsteht ein explosionsfähiges Gemisch. Wie aus Bild 4 zu entnehmen ist, werden für eine Explosion drei Komponenten benötigt: Sauerstoff (oxygen), Brennstoff (combistible) und eine Zündquelle (ignition source). Gerade einmal 0,28 mJ an Zündenergie und etwa 11 Vol.- % Sauerstoff sind ausreichend, um in einer methanhaltigen Atmosphäre eine Explosion auszulösen. Aus der CH4-Explosion resultiert eine Druckwelle von etwa 7,2 bar, deren Energie ausreicht, um eine Kettenreaktion in Form einer Staubexplosion zu verursachen. Der kumulierte Druck kann bis zu 11 bar betragen (10, 15, 16, 17, 18).

Fig. 4. Factors affecting an explosive atmosphere (16). // Bild 4. Einflussfaktoren in einer explosionsfähigen Atmosphäre (16).

Neben der besonderen Gefahr durch explosionsfähiges Gas und Staub ist auch die allgemeine Umgebung in untertägigen Bergwerken eine besondere Herausforderung für den Betrieb von Maschinen und Geräten. Der Einfluss von erhöhten Temperaturen, Luftfeuchtigkeit bis hin zur Sättigung sowie Vibrationen und Schock auf die Maschinen kann die Verfügbarkeit aller eingesetzten Betriebsmittel stark einschränken. Daher müssen alle Betriebsmittel, die in dieser Atmosphäre eingesetzt werden sollen, nach besonderen Regeln und Richtlinien entwickelt und gebaut werden. In der Europäischen Union existieren dafür die sogenannten ATEX-Richtlinien, welche national Umsetzung in der Deutschen Industrienorm (DIN) sowie der Euronorm finden. Das Einhalten dieser Regeln bei der Entwicklung der Betriebsmittel ist verbindlich (19).

Die Energie eines Lasers, der für LIBS eingesetzt werden kann, beträgt üblicherweise zwischen 10 mJ und 500 mJ. Die gewählte Energie ist abhängig vom Anwendungsfall. Für die Analyse von Flüssigkeiten werden Energien ab 150 mJ gewählt, da die Flüssigkeit einen Großteil der Laserenergie absorbiert und somit das Plasma deutlich kühler bleibt. Das Resultat ist ein weniger ausgeprägtes Emissionsspektrum als bei Feststoffen. Im Gegenzug dazu ist die Energie, die offen in einem Bergwerk genutzt werden darf, begrenzt auf 0,28 mJ. Die Nutzung von LIBS ohne die Sicherheitsmaßnahmen gemäß ATEX und eine In situ-Analyse der Abbaufront sind demnach nicht möglich (10, 14, 20).

4.2 Überlegungen zur Umsetzung von LIBS in explosionsfähiger Atmosphäre

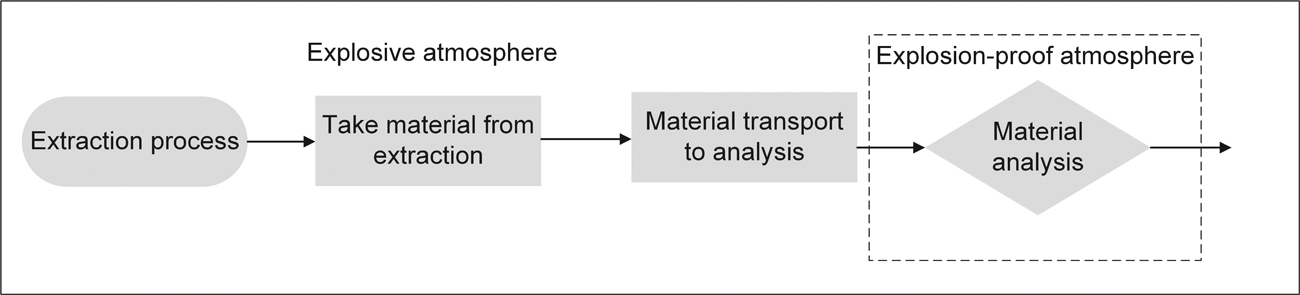

Basierend auf dieser Kenntnis sind entsprechend unterschiedliche Überlegungen durchzuführen. Aufgrund der explosionsfähigen Atmosphäre ist es notwendig, dass die LIBS-Analysen in einem explosionsgeschützten Bereich stattfinden können. Daher muss das zu analysierende Material in eine explosionsgeschützte Atmosphäre transportiert werden, um die mögliche Zündung der Grubenwetter zu verhindern. Das zu untersuchende Material sollte also leicht transportierbar sein und keine zu großen Korngrößen aufweisen. Im Zuge der Gewinnung entsteht Staub, dessen Zusammensetzung der des hereingewonnenen Materials entspricht und der am Ort der Entstehung mit Hilfe von Wasser gebunden und niedergeschlagen wird. Dieser sollte sich demnach für die repräsentative Probenahme eignen. Bild 5 zeigt schematisch die unterschiedlichen Schritte sowie die unterschiedlichen Atmosphären für die Umsetzung von LIBS.

Fig. 5. Principle of LIBS for underground mining operations in explosive atmospheres. // Bild 5. Schematische Darstellung des Verfahrens zur LIBS-Analyse und Einteilung der Zonen.

4.3 Entwicklung einer explosionsgeschützten Kapselung

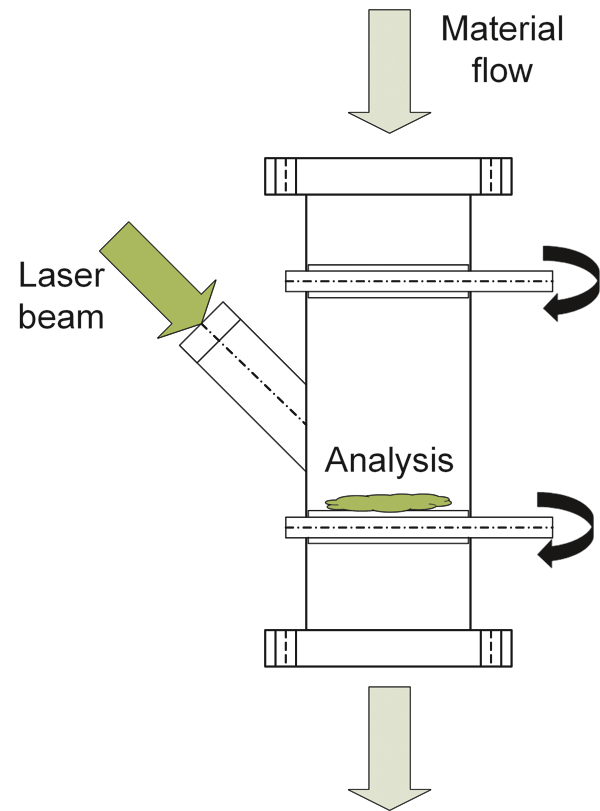

Bild 6 zeigt den prinzipiellen Aufbau der durch das IMR entwickelten Kapselung, die in explosionsgefährdeten Bereichen eingesetzt werden soll. Ihre Entwicklung basiert – sofern dies möglich war – auf der Einhaltung der ATEX-Richtlinien. Für die Analyse ist ein kontinuierliches Öffnen und Schließen der Kapselung notwendig. Diese Vorgabe ist jedoch nicht im Einklang mit den gegebenen Richtlinien, sodass für diese Entwicklung eine gesonderte Zertifizierung einzuplanen ist.

Fig. 6. Design of explosion-proof enclosure for analysis in explosive atmospheres. // Bild 6. Konzept der explosionsgeschützten Kapselung für Analysen in explosionsfähiger Atmosphäre.

Das zu analysierende Material wird von der oberen Öffnung in die Kapselung geführt und sedimentiert nach Schließen der Schieber durch die Gravitationskraft auf den unteren Schieber. Der Fokus des Lasers ist ebenfalls auf den unteren Schieber gerichtet. Das Laserlicht wird über einen winklig angeordneten Flansch durch eine Quarzglasscheibe in die Kapselung gerichtet. Die Dicke der Glasscheibe wurde auf Basis der Ergebnisse aus dem Projekt über Tage auf 10 mm gesetzt. Sollten Stresstests zeigen, dass diese Dicke nicht ausreicht, kann sie auch erhöht werden (21). Erste Funktionstests haben nachgewiesen, dass der gewählte Winkel und die Glasscheibe für den Betrieb geeignet sind.

An dieser Stelle ist anzumerken, dass der dargestellte Entwicklungsstand sich noch auf einer konzeptionellen Ebene befindet. Es existiert aktuell noch keine Kapselung, die eine LIBS-Analyse unter Tage ermöglichen würde.

4.4 LIBS-Analysen an Kohle und Nebengestein

4.4.1 Unterscheidung von Kohle und Nebengestein

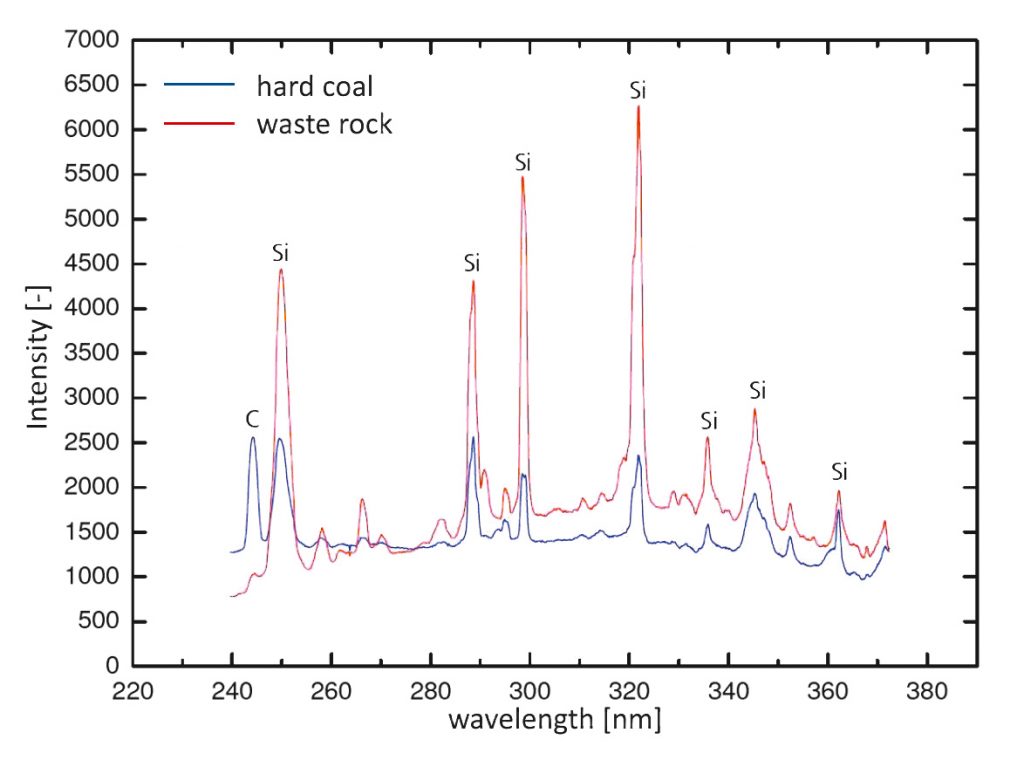

Um festzustellen, ob LIBS für die Unterscheidung von Kohle und Nebengestein geeignet ist, wurden zunächst verschiedene Kohlesorten und Nebengestein aus unterschiedlichen Bergwerken mit LIBS untersucht. Bild 7 stellt die Spektren jeweils einer Kohle- und einer Nebengesteinsprobe dar. Auf der Abszisse ist die Wellenlänge der Emissionen aufgetragen, die Ordinate zeigt die jeweilige Intensität der emittierten Wellenlänge. Das Spektrum zeigt den Ausschnitt von 220 bis 380 nm. Je nach Spektrometer und Detektor ist eine größere Spektrenbreite möglich (10).

Fig. 7. LIBS spectra of coal and waste rock (10). // Bild 7. LIBS-Spektren von Kohle und Nebengestein (10).

Der Graph zeigt, dass sich Kohle und Nebengestein nicht anhand ihrer enthaltenen Elemente unterscheiden lassen, da sie aufgrund ihrer elementaren Zusammensetzung dieselben Spektren aufweisen. Deutlich wird aber, dass die Spektren sich in ihren Intensitäten je nach Konzentration des Elements unterscheiden. Im Beispielfall zeigt sich dies anhand der Kohlenstofflinie bei 247 nm und der Siliziumlinien insbesondere bei 251 nm, 289 nm und 320 nm. Aus Referenzanalysen mit Hilfe der Röntgenfluoreszenzanalyse (RFA) ist bekannt, dass sich auch die Elementgehalte von Eisen, Aluminium, Magnesium und Titan maßgeblich voneinander unterscheiden, wenn auch nicht in den gleichen Konzentrationsmengen wie Silizium und Kohlenstoff. Eine quantitative Unterscheidung von Kohle und Nebengestein ist demnach möglich (10, 15).

4.4.2 Analysen an nassen Staubproben

Wie bereits erwähnt, soll für die Analyse der bei der schneidenden Gewinnung freigesetzte Staub genutzt werden. Dieser ist aus Gründen des Arbeits- und Gesundheitsschutzes mit Wasser gebunden und liegt in unbekannter Menge vor. Im Rahmen einer umfangreichen Untersuchung haben Rider und Colinet das Staub-aufkommen US-Amerikanischer Kohlebergwerke untersucht (22). Sie stellten fest, dass etwa 40 % des Gesamtstaubs mit Korngrößen < 35 µm auf den Gewinnungsprozess selbst zurückzuführen sind. Diese Zahl spiegelt jedoch nur das Staub-aufkommen wider, das für den Menschen unter Tage zur Gefahr werden kann, also die Staubmengen, die nicht mit Wasser gebunden werden und daher in der Luft schwebend vorhanden sind. Rider und Colinet haben darüber hinaus die Abschätzung gewagt, dass etwa 10 % der Gesamtproduktion im Zuge des Gewinnungsprozesses zu Staub zermahlen werden (23). Dieser Wert ist jedoch für eine Quantifizierung mit LIBS infrage zu stellen, da er keinerlei Aussage darüber zulässt, wie sich die Staubentwicklung pro Prozessschritt erhöht (24).

Es war deshalb unmöglich, eine genaue Aussage über die Menge an Material zu treffen, die für eine Analyse zur Verfügung steht. Für den weiteren Verlauf wurde daher entschieden, eine Versuchsreihe durchzuführen, in welcher das Staub-zu-Wasser-Verhältnis zunehmend verringert wurde. Durch Gaastra ist bekannt, dass in der Vergangenheit LIBS-Messungen von Kohle und Nebengestein in Wasser bis zu einem Feststoffanteil von 5 % möglich waren. Bei diesem Verhältnis zeigte sich jedoch nur noch eine Emissionslinie, anhand welcher sich eine Unterscheidung nur qualitativ durchführen ließ (10). Das Ziel in dieser Versuchsreihe war es daher, die Nachweisgrenze zu reduzieren und die Anzahl an auswertbaren Emissionslinien zu steigern. Dazu wurden Proben aus Kohle und Nebengestein in unterschiedlichen Mengenverhältnissen mit Wasser gemischt und mit LIBS untersucht. Die geringste Masse Feststoff betrug 1 %, die größte 50 %.

Die eingesetzte LIBS-Apparatur war ein OEM-Gerät der Firma LTB Lasertechnik Berlin, das mit einem Nd:YAG-Laser ausgestattet war. Die Wellenlänge betrug 1064 nm, die maximale Laserenergie 150 mJ und die Pulsrate konnte auf bis zu 10 Hz eingestellt werden. Um die Anzahl an Versuchen pro Messreihe anzupassen, konnte über einen Chopper die Anzahl an Pulsen pro Versuch angepasst werden. Im Zuge dieser Versuchsreihe betrug sie 300. Beim eingesetzten Spektrometer handelte es sich um ein Aryelle 400-Spektrometer, das über eine große Spektrenbreite bei gleichzeitig hoher spektraler Auflösung verfügt. Diese Kombination ist immer dann von Vorteil, wenn eine große Anzahl Elemente detektiert werden soll, deren Emissionslinien zu nah beieinander liegen. Zur Detektion wurde ein CCD genutzt.

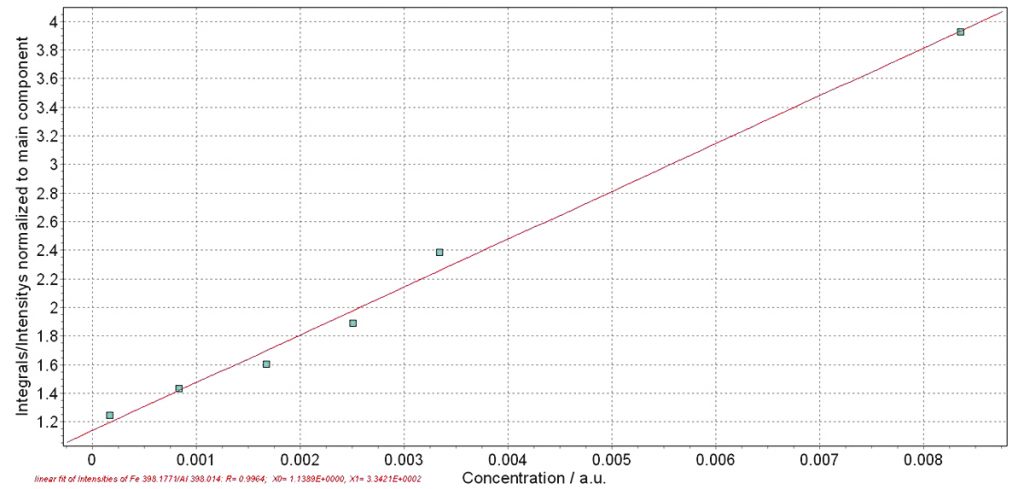

Fig. 8. Calibration curve of waste rock at different water-to-dust ratios at Fe398.1771 nm and Al 398.014 nm lines. // Bild 8. Kalibierkurve von Nebengestein bei unterschiedlichen Wasser-zu-Staub-Verhältnissen für die Fe-Linie bei 398,1771 nm und die Al-Linie bei 398,014 nm.

Ein klassisches LIBS-Spektrum wurde bereits in Bild 7 dargestellt. Es sei jedoch darauf hingewiesen, dass die Betrachtung eines Spektrums lediglich zur qualitativen Analyse dienen kann. Zur quantitativen Analyse ist es – neben der genauen Kenntnis der Materialzusammensetzungen – notwendig, mehrere Spektren und deren Intensitätsunterschiede untereinander zu vergleichen. Dazu werden immer die Intensitäten zweier Emissionslinien unterschiedlicher Elemente ins Verhältnis zueinander gesetzt und dieses mit den Emissionslinien einer anderen Probe verglichen. Steigt die Intensität, das Verhältnis beider Elemente zueinander bleibt aber gleich, handelt es sich um eine Konzentrationserhöhung. Dieses Verfahren wird von der Software übernommen, die von LTB zur Auswertung beigeliefert wird. Es ergibt sich eine Kalibrierkurve, welche die Intensitäten in Abhängigkeit von der Konzen-tration eines gewählten Elements wiedergibt (Bild 8). In dem Beispiel ist die Emissionslinie von Eisen (Fe) bei 398,1771 nm normiert mit der Emissionslinie von Aluminium (Al) bei 398,014 nm über der Konzentration von Fe aufgetragen.

Die niedrigste angemischte Konzentration lag bei 1 M.- % Staub in Wasser. Dabei konnte für Nebengestein ein nachweislich auswertbares Spektrum erstellt werden, das eine Quantifizierung grundsätzlich ermöglicht. Das Ergebnis für Kohle konnte aufgrund von methodischen Fehlern bei der Probenherstellung nicht ausgewertet werden. Zurzeit wird daran gearbeitet, dies nachzuholen. Das Herabsetzen der Nachweisgrenze für Nebengestein um 80 % ist jedoch ein Erfolg und bringt die Methode einen Schritt näher an die Anwendung für die Materialanalyse in automatisierten Gewinnungsbetrieben.

5 Zusammenfassung und Ausblick

Die Automatisierung von untertägigen Kohlegewinnungsbetrieben wird aufgrund des steigenden Kostendrucks immer wichtiger. Zur erfolgreichen Umsetzung sowie zur Erfüllung der Erwartungen der Betreiber sind jedoch viele Überlegungen zu berücksichtigen. Ein Themenfeld, auf dem weitere Erkenntnisse nützlich wären, ist die sensorische Erkennung von Materialeigenschaften zur Unterscheidung von Kohle und Nebengestein. Das IMR hat in diesem Bereich bereits unterschiedliche Technologien untersucht.

LIBS ist generell für die Unterscheidung von Kohle und Nebengestein einsetzbar, jedoch begrenzt die Leistung des Lasers die Umsetzungsmöglichkeiten unter Tage erheblich. Da bisher bei Einhaltung der ATEX-Richtlinien kein LIBS-Betrieb unter Tage möglich ist, wurde eine explosionsgeschützte Kapselung entwickelt. Diese soll eine LIBS-Analyse des bei der Gewinnung freigesetzten und mithilfe von Wasser gebundenen Staubs unter Tage ermöglichen.

Leider ist zum aktuellen Zeitpunkt nicht bekannt, welche Massenverhältnisse zwischen Staub und Wasser vorhanden sind. In den neuesten Untersuchungen von Wasser-Staub-Proben konnte jedoch eine Nachweisgrenze von weniger als 1 M.- % für Nebengestein erreicht werden. Weitere Untersuchungen für die Erkennung von Kohle stehen noch aus. Da erste Bemühungen in diese Richtung vielversprechend verlaufen sind, wird davon ausgegangen, dass LIBS in naher Zukunft auch in relevanten Umgebungen getestet wird. Dies wäre ein wichtiger Schritt in Richtung einer erfolgreichen Automatisierung des Gewinnungsbetriebs.

References / Quellenverzeichnis

References / Quellenverzeichnis

(1) Hackelbörger, B.; Hölling, B.; Nienhaus, K.; Winkel, R.: Automatisierung der Walzenladertechnik – ein Überblick. Glückauf 143 (2007), Nr. 9, S. 404 – 412.

(2) Infomine (2016): 5 Year coal prices and price charts. Available on: http://www.infomine.com/investment/metal-prices/coal/5-year/ (26.7.16)

(3) Mavroudis, F.: Infrarotsensorik zur Grenzschichterkennung – Entwicklung und Einsatz eines bildgebenden Infrarotsensorsystems bei der Automatisierung von Walzenladern im Untertagebergbau. Dissertation 2011. Aachener Schriften zur Rohstoff- und Entsorgungstechnik Bd. 76. Verlag Zillekens.

(4) Mundry, S.; Gajetzki, M.; Hoseinie, S. H.: Longwall automation – producticity and coal quality enhancement. International Journal of Mining, Reclamation and Environment (2015), Vol. 29, Nr. 5, pp 357 – 367.

(5) Ralston, J. C.; Reid, D.; Dunn, M. T..; Hainsworth, D.: Longwall automation: Delivering enabling technology to achieve safer and more productive underground mining. International Journal of Mining Science and Technology (2015), Vol. 25, pp 865 – 876.

(6) World Coal Association (2016): Coal facts 2015. Available on: http://www.worldcoal.org/file_validate.php?file=Coal%20Facts%202015.pdf (26.7.16).

(7) Cremers, D. A.; Radziemski, L. J.: Handbook of laser-induced breakdown spectroscopy, John Wiley & Sons Ltd. (2006), United Kingdom.

(8) Nienhaus, K.; Bartnitzki, T.; Fietz, N. B.: Investigating laser-induced breakdown spectroscopy – a potential automated method for use in coal extraction processes. Mining, People and the Environment, April 2013, pp 16 – 17, Aspermont Media, United Kingdom.

(9) Noll, R.: Laser-induced breakdown spectroscopy. Springer-Verlag (2012), Berlin/Heidelberg.

(10) Gaastra, M.: Online-Elementanalyse in der Rohstoffgewinnung – Entwicklung und Konzeptionierung von Anwendungen der laser-induzierten Plasmaspektroskopie zur Echtzeitbestimmung mineralischer Rohstoffe am Beispiel unter- und übertägiger Gewinnungsgeräte. Verlag Zillekens (2012), Aachen.

(11) Noll, R.; Fricke-Begemann, C.; et al.: Laser-induced breakdown spectroscopy expands into industrial applications. Spectrochimica Acta Part B 93 (2014), pp 41 – 51.

(12) Seger, T.: Gesprächsprotokoll 2016, unveröffentlicht.

(13) Cremers, D. A.; et al.: History and fundamentals of LIBS. In Miziolek, Andrej W., Vincenzo Palleschi and Schechter, Israel (ed.), Laser-induced breakdown spectroscopy (LIBS), pp 1 – 39, Cambridge University Press (2006), United Kingdom.

(14) Sovago, M.; et al.: Nanoparticle detection in aqueous solutions using Raman and Laser Induced Breakdown Spectroscopy. Spectrochimica Acta Part B (2013), pp 182-187.

(15) Nienhaus, K.; Fietz, N. B.: Abschlussbericht DFG-Projekt (2014), unveröffentlicht.

(16) Nienhaus, K.; Fietz, N. B.; Philipp, M.: Nutzbarmachung von Staub in Strebbetrieben mit schneidenden Gewinnungsmaschinen. Mining Report Glückauf 150 (2014), Nr. 3, S. 120 – 127.

(17) Patteisky, K.: Schlagwetter im Kohlenbergbau, Ursachen ihrer Bildung und Abwehr der Gefahren. 1953.

(18) Schulze-Rhonhof, H.; et al.: Untersuchungen über den Verlauf und die Bekämpfung von Schlagwetter- und Kohlenstaubexplosionen. Berichte der Versuchsgrubengesellschaft, Heft 11. Verlag Glückauf (1963).

(19) Fietz, N. B.; Nienhaus, K.; Bartnitzki, T.: Pushing automation of shearer loaders to the next level – horizon control through usage of cutting-induced dust. In: Proceedings SME Annual Meeting and Expo 2015. Denver/USA.

(20) Seger, T.: Gesprächsprotokoll November 2015, unveröffentlicht.

(21) Gehlen, C.: Gesprächsprotokoll Mai 2016, unveröffentlicht.

(22) Rider, J.; Colinet, J.: Benchmarking longwall – dust control technology and practices. Mining Engineering, September 2011, pp 74 – 80.

(23) Colinet, J.: Gesprächsprotokoll 2014, unveröffentlicht.

(24) Fietz, N. B.; Nienhaus, K.: Möglichkeiten zur Nutzbarmachung von Kohlestäuben für die Automatisierung von Walzenladern. In: Proceedings AKIDA 2014, S. 511 – 520.