Was tun, wenn es für die Produktionsbedingungen beim Einsatz eines Mischers vorab keine Erfahrungswerte gibt? Was tun weiterhin, wenn die Baustelle für den Mischereinsatz nicht ganz so einfach erreichbar ist? Im Projekt der ARGE ETS Schachtanlage Konrad in Salzgitter-Bleckenstedt waren dies die Startbedingungen für BHS-Sonthofen zur Auslegung eines Doppelwellen-Chargenmischers und Lieferung einer individuell geplanten Mischanlage (Bild 1).

In der Mischanlage soll aus Trockencompound mit unterschiedlichen Betonzusatzmitteln Nassspritzbeton (0-4 mm) hergestellt und ein optimales Endprodukt erreicht werden – in einem Bergwerk bei 1.000 Metern unter Tage.

Bild 2. Mit dem BHS-Labormischer vom Typ DKX 0,06 S wird das ideale Nassspritzbetongemisch für den Einsatz in der Schachtanlage konzipiert. Foto: BHS-Sonthofen

„Für alle Anforderungen, für die wir in unserem bisherigen Projektportfolio noch keine Beispielfälle verfügbar haben, nutzen wir den BHS-Labormischer vom Typ DKX 0,06 S (Bild 2)“, erklärt Eckhard Rößner, zuständig für den Außendienst Baustoffmaschinen in der Region. Mit dieser maßstabsgetreuen Verkleinerung des großen BHS Doppelwellen-Chargenmischers testeten die Verantwortlichen der ARGE ETS Schachtanlage, wie das Bereitstellungsgemisch (Körnung und Zement) optimal für den Einsatz in der Schachtanlage konzipiert und verarbeitet werden muss. Im Detail sollte die Mischanlage im Anwendungsfeld pro Betoniervorgang 20 bis 25 Kubikmeter Nassspritzbeton herstellen bei einer Betonierdauer von vier bis sechs Stunden. Der Konsistenzbereich für das Fertigprodukt liegt bei F2/F3. Entscheidend ist die exakte Einhaltung des Wasserzementwerts von 0,45 aufgrund der Anforderungen aus der Expositionsklasse XA3.

Erst getestet – dann bestellt

Um Arbeitsweise und Ergebnisse des BHS Doppelwellen-Chargenmischers bestmöglich kennenzulernen, startete die Zusammenarbeit zwischen der ARGE und BHS mit der Anmietung der Labormischstation. In einem zweistufigen Testverfahren ab August 2020 zunächst auf dem Betriebsgelände des ARGE-Beteiligten Schachtbau Nordhausen und anschließend unter Tage prüfte das Team alle Funktionen und Leistungsmerkmale des Mischsystems sowie die Kombination von Trockengemischen mit den Zusatzmitteln verschiedener Anbieter. „Es war für uns wichtig, dass wir die ideale Produkteigenschaften experimentell entwickeln, bevor wir in eine große Anlage investieren. Dafür bot das Laborsystem von BHS optimale Bedingungen“, betont Marcel Hahn, Projektleiter der ARGE. Für die Herstellung des Nassspritzbetons unter Tage wird ein Trockencompound aus Big Bags verwendet mit einem Größtkorn von 4 Millimetern, dem im Mischprozess Stahlfasern hinzugefügt werden. Ist der Beton gemischt, wird das Endprodukt in einem Spezialfahrmischer mit einer Kapazität von 3,5 Kubikmetern verladen und zur Betonpumpe transportiert.

Komplizierte Logistik für die Montage am Einsatzort

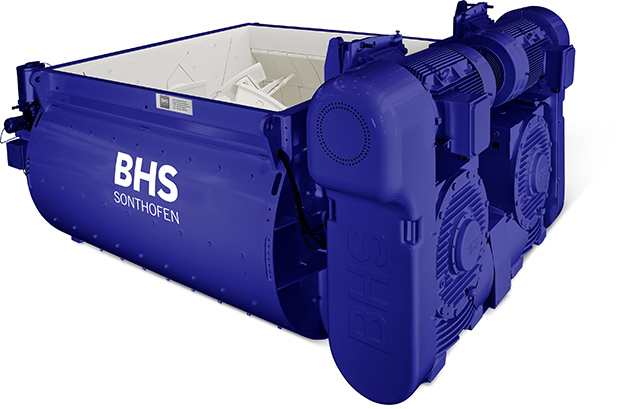

Nach dem erfolgreichen Test der Labormaschine bestellte die ARGE Anfang Oktober 2020 die individuell konzipierte BHS-Mischanlage „Stabimix 0,75“. Der Lieferumfang umfasste neben dem BHS Doppelwellen-Chargenmischer vom Typ DKX 0,75 (Bild 3) die komplette Anlagenperipherie sowie eine eigens von der BHS-eigenen Steuerungsabteilung entwickelte Prozess- und Dosiersteuerung.

Bild 3. Der BHS Doppelwellen-Chargenmischer vom Typ DKX ist für alle Rezepturen geeignet und setzt mit seinem breiten Einsatzspektrum den Standard in der Mischtechnik. Foto: BHS-Sonthofen

Ausrüstungen zur Erleichterung der ohnehin schon schwierigen Arbeitsbedingungen unter Tage, wie z.B. eine Hochdruckreinigungsanlage für den Mischer und eine Zentralschmieranlage, rundeten den Lieferumfang ab. „Für die Lieferung der Anlagenteile hatten wir nun – nach der Auftragserteilung – noch ein paar logistische Anforderungen zu bewältigen“, schildert Rößner. „Wir konnten die betreffenden Umfänge nicht einfach liefern und montieren, wie wir das von anderen Einsatzorten gewohnt sind. Sondern wir mussten diese in sinnvolle Einzelteile zerlegt anliefern und über eine Schachtförderanlage in 1.000 Meter Tiefe befördern.“

Die klaren Vorgaben für die Abmessungen der Teile und Transportbehältnisse umfassten ein maximales Format der Bauteile von 2.300 mm Tiefe x 2.700 mm Breite sowie ein maximales Gewicht von 5.000 Kilogramm. Insgesamt beförderte BHS mit diesen Projektvorgaben rund 45 Transportstücke in die Tiefe. Nicht nur die Lieferung und der Transport unter Tage, von der Station des Förderaufzugs bis zum eigentlichen Einsatzort des Mischers (ca. 3 km) auf einer Sohle von 1.000 Meter erforderte minutiöse Planung. Auch die Endmontage musste in gänzlich anderen Arbeitsschritten wie üblich konzipiert werden, da normalerweise deutlich größere Baugruppen angeliefert werden als bei dieser Baustelle unter Tage. Werkzeuge und Arbeitsmaterialien wurden mit Sicherheitsreserven eingeplant, denn schnelle Nachlieferungen waren bei dieser aufwändigen Logistik nicht drin.

Labormaschine garantiert reproduzierbare Mischungen

Bild 4. Die Montage des BHS Doppelwellen-Chargenmischers verlangte logistische Präzision und sorgfältige Planung. Copyright: Bundesgesellschaft für Endlagerung mbH

Anfang Februar 2021 startete der Montagebetrieb vor Ort (Bild 4). Dazu bereiteten sich BHS-Montagespezialisten auf die Arbeit unter Tage vor. Ein Leitmonteur, ein Elektriker sowie ein Steuerungsspezialist wurden eigens für diese Aufgabe gesundheitlich untersucht und für die Arbeiten unter Tage und die dort gültigen Arbeitsschutzvorgaben geschult. In rund vier Wochen wurde der Chargenmischer samt Peripherie mit Unterstützung von eigenem Personal der ARGE montiert und in Betrieb genommen. „Seit dem Frühsommer 2021 produzieren wir nun mit der Anlage von BHS und können die im Labormaßstab getesteten Bedingungen hier unter Tage eins zu eins umsetzen. Das hat wirklich gut funktioniert. Deshalb haben wir uns entschlossen, auch die Labormaschine zu kaufen“, fasst Hahn zusammen. „So kann man auch bei anderen Projekten im Vorfeld ausführliche Dosier- und Mischtests durchführen, da die Laborergebnisse repräsentativ für die Produktionsmaschinen sind.“ Für die ARGE ETS heißt das: Sie erreicht so bei Unter-Tage-Projekten die größtmögliche Sicherheit für Betonierarbeiten.

Weitere Informationen:

BHS Sonthofen GmbH

www.bhs-sonthofen.de