In vielen der bestehenden Tagebaue wird das Material mit Hilfe von Baggern und LKWs abgebaut und aus dem Tagebau abtransportiert. Als Energieträger der Maschinen wird dabei in der Regel Diesel verwendet. Nachteile einer solchen Abbaumethode sind u. a. die hohen operativen Kosten für Diesel, Personal, Unterkunft, Reisekosten und Instandhaltung, das hohe Sicherheitsrisiko durch Witterungseinflüsse oder den Faktor Mensch und die hohe Umweltbelastung durch CO2- und Lärmemissionen.

In der Praxis weisen Tagebaue Böschungswinkel bis zu ca. 70° auf. LKWs bewegen sich im Tagebau daher meist auf terrassenförmig angelegten Straßen. Eine alternative Möglichkeit, den Transport in diesem schwierigen Gelände zu realisieren, bietet der RopeCon® (Bild 1).

Er ist ein Produkt der Doppelmayr Transport Technology GmbH, Wolfurt/Österreich, das für den Materialtransport aller Art entwickelt wurde. Prädestiniert ist dieses System für die Materialförderung in schwierigem Gelände. Es können Hindernisse wie Flüsse, Gebäude, tiefe Täler oder Straßen problemlos überquert und auch steile Förderstrecken von bis zu 70° überwunden werden.

Der RopeCon® transportiert das Material auf einem mit Wellkanten versehenen Flachgurt. Diese Anordnung Wellkanten zu Flachgurt stammt aus der Senkrechtfördertechnik und ist seit Jahrzehnten im Einsatz. Der Flachgurt dient als Zugelement und wird an den Endpunkten über eine Trommel angetrieben bzw. umgelenkt. Er ist in regelmäßigen Abständen an Achsen befestigt, die den Gurt tragen. An beiden Enden der Achsen sind Laufräder angebracht. Diese fahren auf fix abgespannten Tragseilen und führen den Gurt. Die Tragseile werden mittels Stützen vom Boden abgehoben. Das Seiltragwerk ermöglicht Stützenabstände von mehreren hundert Metern. Zwischen den Stützen wird das Gelände durch den RopeCon® nicht berührt. Straßen, LKWs und auch andere Infrastruktur werden so durch den RopeCon® nicht beeinflusst.

Je nach Steilheit kann der RopeCon®-Gurt mit Stollen erweitert werden, um das Material auf dem Gurt zu stabilisieren. Diese Komponenten, mit denen eine Förderung bis zu 90° möglich ist, stammen ebenfalls aus der Senkrechtfördertechnik.

Zudem kann der RopeCon® in Förderachse verlängert werden. Der so verschiebbare Belade- oder Entladepunkt bietet die Möglichkeit, flexibel auf die Gegebenheiten bei fortschreitendem Abbau zu reagieren. Zudem ist es unter gewissen Voraussetzungen möglich, an mehreren Punkten entlang der Strecke abzuwerfen.

In der geometrischen Auslegung von Flachgurtbreite, Wellkantenhöhe, Stollenhöhe und Stollenabstand wird das größte vorkommende Korn in Kombination mit der maximalen Förderneigung berücksichtigt. Unter gewissen Voraussetzungen können mit dem RopeCon® Korngrößen von bis zu 1.000 mm transportiert werden. In diesem Fall kann auf das Brechen des Materials vor dem Transport aus der Mine verzichtet werden.

Die maximal mögliche Förderhöhe steht direkt mit Förderleistung, Fördergeschwindigkeit, möglicher Nennfestigkeit und erforderlicher Nennfestigkeit des Flachgurts im Zusammenhang. In der Regel wird die Fördergeschwindigkeit durch die maximale Korngröße begrenzt. Flachgurte in Form von hochfesten Stahlseilgurten mit Nennfestigkeiten von mehr als 7.800 N/mm sind Stand der Technik. In Übereinstimmung mit der DIN 22101:2011-12 werden die erforderlichen Nennfestigkeiten im Flachgurt bestimmt. Bei niedrigen Förderleistungen und kleinen Korngrößen sind Förderhöhen bis zu 1.200 m möglich.

Der RopeCon® ist gekennzeichnet durch einfache Wartung. Sich bewegende Teile wie Laufräder sind am Gurt befestigt und passieren somit immer wieder die Stationen, wo sie gewartet werden können. Für die Inspektion der Strecke kann der RopeCon® mit einem Inspektionsfahrzeug ausgerüstet werden. Für Betrieb und Wartung ist nur wenig Personal erforderlich.

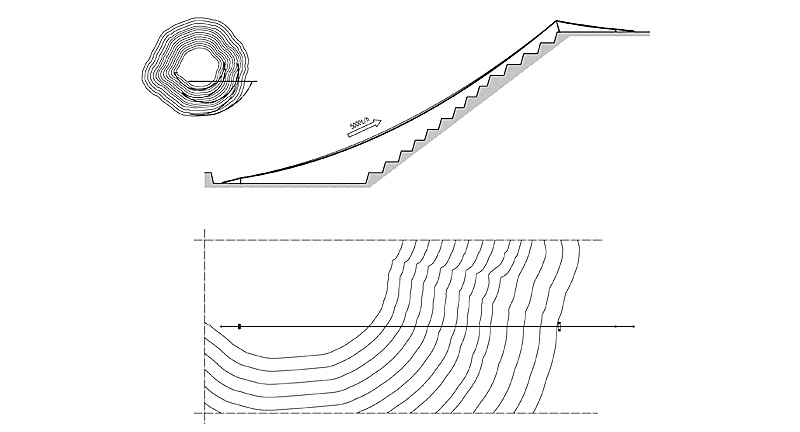

Im folgenden Anwendungsbeispiel sollen 5.000 t/h an Erz von einer Beladestation am Grund des Tagebaus zu einer Entladestation außerhalb des Tagebaus transportiert werden. Der RopeCon® überspannt eine Tagebau-Geometrie über eine Länge von 486 m und einen Höhenunterschied von 350 m (Bild 2). Dabei werden die Strossen nicht berührt und bleiben für die Tagebau-Fahrzeuge befahrbar. Die Routenführung erfolgt geradlinig und kann unabhängig von der geologischen Beschaffenheit zwischen den Boden-Kontaktpunkten gewählt werden. Die Be- und Entladung des RopeCon® erfolgt wie bei konventionellen Bandförderern, z. B. über Schurren. Der Antrieb des RopeCon® ist außerhalb des Tagebaus positioniert. Für die Beförderung des Materials mit LKWs wird für das Beispiel von einem Transportweg von ca. 5,1 km zwischen Be- und Entladung ausgegangen. Bei einer maximalen Zuladung von 363 t würden ca. 15 LKWs benötigt, um die erforderliche Förderleistung zu erreichen. Verglichen mit den Kosten für den Transport mittels LKW fallen bei Einsatz des RopeCon® lediglich ca. 60 % der Kosten an, um dieselbe Förderleistung zu erbringen.

Fig. 2. Example of a RopeCon® in open-pit mining. // Bild 2. Beispiel einer RopeCon® Streckenführung im Tagebau.

Further information/Weitere Informationen:

Doppelmayr GmbH

www.doppelmayr-mts.com