Wir werden uns daran gewöhnen müssen. Ein „Glückauf!“ unter Tage wird es bald nicht mehr geben. In absehbarer Zukunft ist die Bergbauproduktion voll automatisiert: virtuelle Baustellenplanungen und Inbetriebnahmen, automatisierte Arbeitsprozesse, Machine-to-Machine Communications, Augmented Reality und Virtual Reality. Digitalisierung und Automatisierung sollen unser Arbeitsleben erleichtern, Störungen besser vorhersehbar, Prozesse effizienter und neue Antriebe den Abbaubetrieb umweltfreundlich machen. Die als Webkonferenz durchgeführten VDMA Mining Technik-Tage vom 7. bis 10. September 2020 informierten umfassend über die Trends und vermittelten Eindrücke, wie die Zukunft im Bergbau aussehen wird.

Daten sammeln und auswerten ist ein Thema, das alle beschäftigt, Stichwort Big Data. Doch es reicht nicht aus, nur zu sammeln. Erst wenn es gelingt, die Daten auszuwerten und daraus Handlungen und Prognosen abzuleiten, nützt es den Bergbauunternehmen und den Mitarbeitern vor Ort. Bis mobile Maschinen autonom agieren und eigene Entscheidungen treffen können, geschweige denn selbstständig lernen, ist es noch ein weiter Weg. Hieran forscht die RWTH Aachen im Fachbereich Advanced Mining Technologies (AMT). Die Wissenschaftler haben ein mobiles Gerät mit der entsprechenden Technik so ausgerüstet, dass es beispielsweise ohne Tageslicht seinen Weg durch ein Höhlensystem findet, mittels Infrarotthermographie Risse im Gestein erkennen und anhand von akustischen Signalen zwischen Kohle und Nebengestein unterscheiden kann. In diesem Versuchsaufbau geht es zunächst darum, Zustände zu ermitteln. Eine weitere Aufgabe ist es, Schnittstellen zu erarbeiten, welche die Ergebnisse an die am Arbeitsprozess beteiligten Maschinen weitergeben. Ist diese Technik erst einmal ausgereift, muss der Kumpel an unzugänglichen Orten nicht mehr präsent sein.

Doch nicht nur die Auswirkungen auf den Menschen spielen bei der Forschung eine Rolle, sondern auch die geologischen Voraussetzungen in den Lagerstätten. Der Hunger nach Rohstoffen wird seit Jahrzehnten größer, folglich sind die besten Quellen schon ausgebeutet und die Erzgehalte werden schlechter. Unregelmäßige geologische Verhältnisse, abnehmende Mineralisierung und geringmächtigere Lagerstätten sind Hindernisse, die Bergbauunternehmen überwinden müssen. Je kleiner die Firmen sind, umso schwieriger ist diese Aufgabe. Das Institut für Bergbau und Spezialtiefbau der TU Bergakademie Freiberg forscht an Lösungen für kleinere und mittlere Unternehmen, beispielhaft an einer Grubenwarte, mit einem Testfeld für Through-the-Earth-Kommunikation (TTE). Eine Schlussfolgerung ist, dass es für die Datenübertragung keine Standardlösung gibt, sondern jedes Bergwerk einen spezifischen Netzwerkaufbau mit kleinen intelligenten Geräten benötigt. Abhängig von der Reichweite, der Transferrate und dem Medium haben die Wissenschaftler ein herstellerunabhängiges SCADA-System entwickelt – MoSC –, das mit .NET Core, einer Firebird Datenbank, OPC UA und einem web-basierten Frontend mit Angular und Web GL arbeitet. Alle Elemente sind flexibel, frei zugänglich und plattformunabhängig. Die Grubenwarte kann hierbei um M2M-Kommunikation erweitert werden. Das Forschungsbergwerk Reiche Zeche arbeitet mit WLAN-Optimierung, wobei das Signal an zwei Stellen gleichzeitig eingespeist wird. Das System überwacht Soll/Istwerte, visualisiert Prozesse, garantiert eine sichere Umgebung und lastet die Maschinen besser aus.

Auch die Industrie treibt mit ihren Produktentwicklungen die Digitalisierung voran. Assistenzsysteme und teil- oder vollautomatisierte Anlagen sollen Sicherheit, Schnelligkeit, Kontinuität, Information und natürlich Produktivität garantieren. Allein die Geostatistik liefert mit täglich neu berechneten Datenmodellen ein dauerhaft aktuelles Lagerstättenmodell. Das spart Kernbohrungen und chemische Analysen. Funk, automatisierte Maschinen und Anlagen und digitale Grubenwarten helfen dem Betriebsleiter, den Abbau zu steuern. Damit hat sich auch das Ausbildungsprofil im Bergbau jetzt schon komplett verändert.

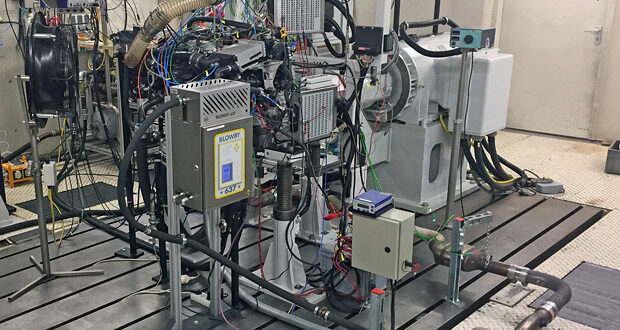

Trotz allem bleibt der Bergbau ein „schweres“ Geschäft. Die Maschinen benötigen leistungsfähige Antriebe, die gleichzeitig umweltfreundlich sind. Die Klimaziele setzen Maßstäbe. Verbrenner raus und Batterie rein, so einfach ist es leider nicht. Brand- und Explosionsschutz, die Haltbarkeit und Einsatzfähigkeit der Batteriesysteme, der untertägige Einsatzort – das alles sind Punkte, die zu beachten sind. Eine Möglichkeit, sich für geeignete Anwendungen nicht ganz vom Verbrenner zu verabschieden, ist, ihn mit Wasserstoff zu kombinieren, der mit erneuerbaren Energien hergestellt wurde. Im Institut für Verbrennungskraftmaschinen und Thermodynamik der TU Graz forschen die Wissenschaftler an den Möglichkeiten (Bild 1). Sie konnten feststellen, dass Wasserstoffkonzepte ein dem Dieselmotor vergleichbares Volllast- und Wirkungsgradpotential bei null CO2-Emissionen haben. Dabei ist die Technik ausgereift und erschwinglich. Solche Motoren könnten vorwiegend in Verteilerfahrzeugen genutzt werden.

Paul Althaus, Vorsitzender des Lenkungskreises Forschung und Technik, fasst die VDMA Mining Technik-Tage so zusammen: „Die Unternehmen und Forschungsinstitute, die uns an vier Tagen Einblick in ihre Entwicklungen gegeben haben, zeigen uns klar, dass der voll digitalisierte Bergbau bald Realität sein wird. Wir müssen uns in unseren Betriebsabläufen und vor allem bei der Ausbildung unserer Mitarbeiter zu 100 % darauf einstellen. Dann können alle davon profitieren.“

Die Bergbautechnik zählt mit einer Exportquote von 96 % zu den export-intensivsten Fachzweigen des deutschen Maschinenbaus. Der VDMA Mining vertritt namhafte, hauptsächlich mittelständische Unternehmen aus den Bereichen Bergbau über und unter Tage, Aufbereitungstechnik sowie Consulting, Forschung und Entwicklung. 145 Unternehmen sind Mitglied im VDMA Mining. Sie repräsentieren über 90 % des gesamten Umsatzvolumens. (VDMA/Si.)